Как собирают автомобиль Morgan Aero 8

Компания Morgan Motor Company из Великобритании не меняется в меняющемся мире. Большая и славная история и неизменная ручная сборка автомобилей с рамой из дерева.

Посмотрим, как собирают Morgan Aero 8 - игрушку для богатых. Завод Morgan Motor Company находится на границе Англии и Уэльса, в местечке Мэлверн Линк графства Вустершир.

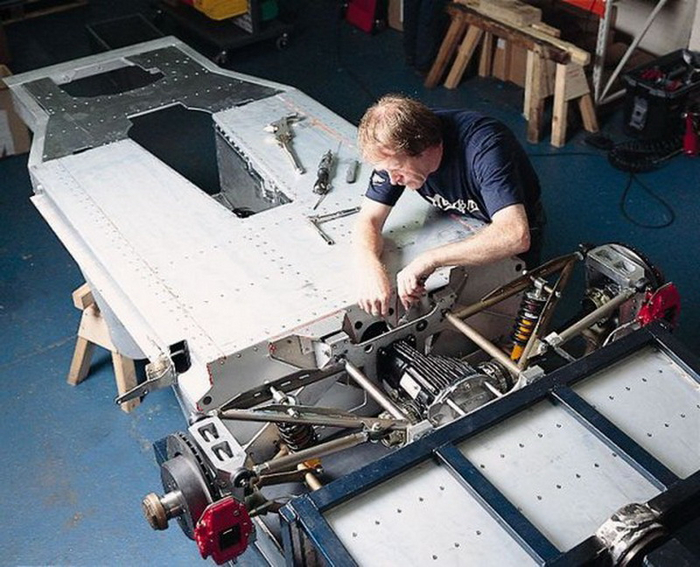

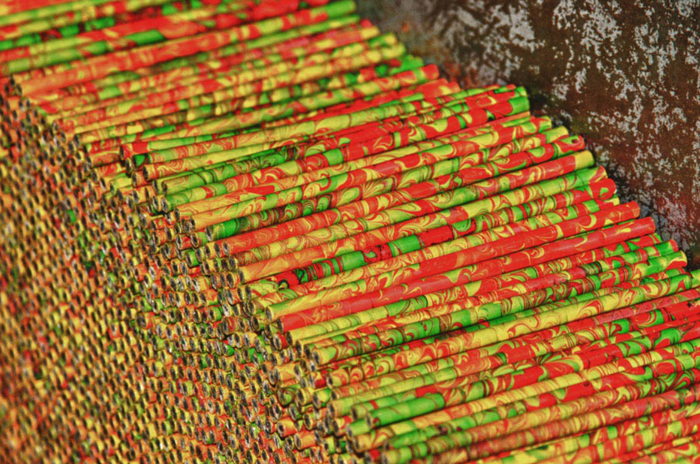

На алюминиевом основании, склеенном с применением передовых авиационных технологий, покоится кузов на деревянном каркасе. Его делают вручную из английского ясеня — в точности так же, как и 90 лет назад.

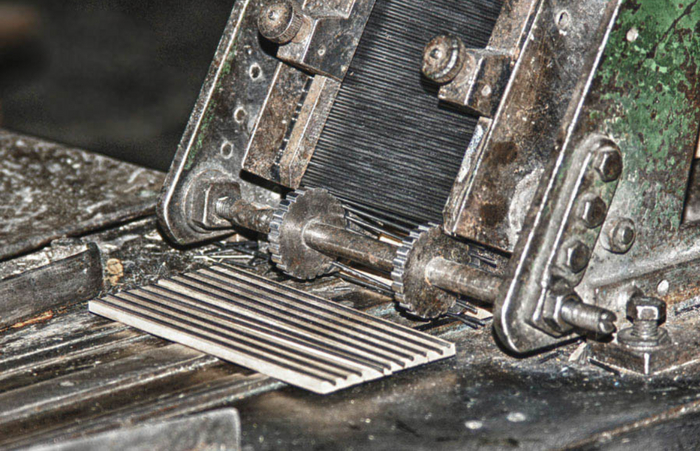

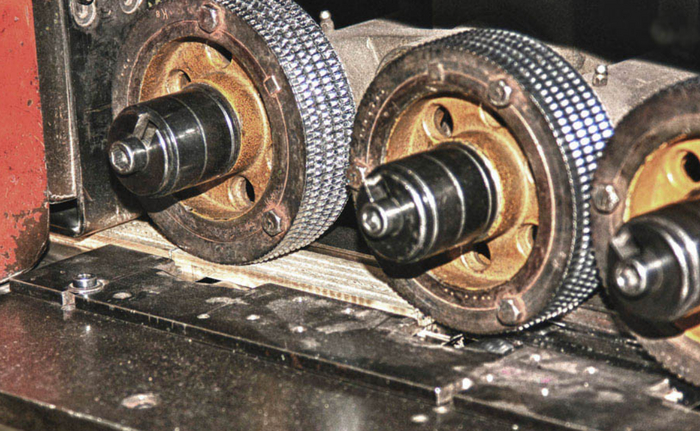

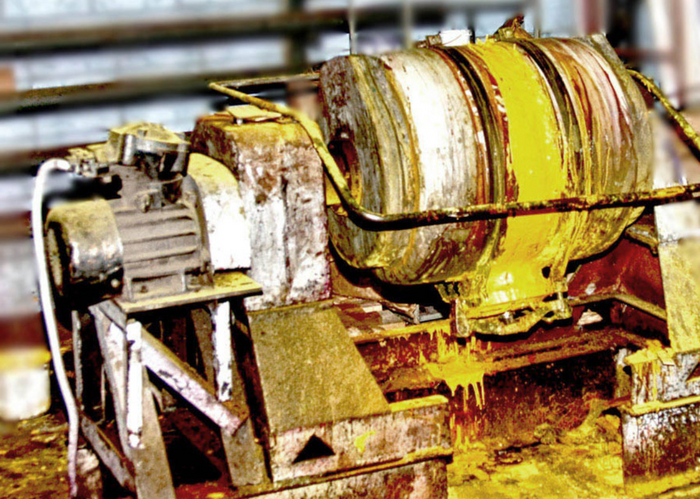

Опытный столяр аккуратно снимает слой светлой стружки с гнутой деревянной детали. Остов кузова уже готов — мастеру осталось лишь вывести поверхность задней стойки, и эстафету можно будет передавать коллеге-жестянщику. Тот не спеша займется обшивкой каркаса наружными панелями из тонкого стального или алюминиевого листа. Далее будущий Morgan попадет в руки маляра, потом машину перекатят в отделочный цех.

Автомобили Morgan никогда не собирали на конвейере. Это штучные экземпляры, которые делают на заказ.

С 1910 года и до нынешнего времени фирма принадлежит семье Морганов и передается от отца к сыну. Morgan Aero 8 — в сущности, первая действительно новая модель фирмы за многие годы

Каким образом маленькая семейная фирма, которая более полувека выпускает вариации одной откровенно архаичной модели, смогла не только пережить многих гигантов, но и найти немалые средства на создание принципиально нового автомобиля? Загадка. Но факт — перед нами Morgan Aero 8, модель 2001 года на совершенно новом шасси и с силовым агрегатом BMW.

Morgan Aero 8 делал Крис Лоуренс — бывший гонщик, который заработал для семьи Морганов громкую победу марки в Ле-Мане 1962 года в двухлитровом классе. В середине 90-х Чарльз Морган решил вернуться в автоспорт, и Лоуренс на базе обычного Моргана Plus 8 разработал гоночное алюминиевое шасси GT2. Оно и легло в основу новой дорожной модели.

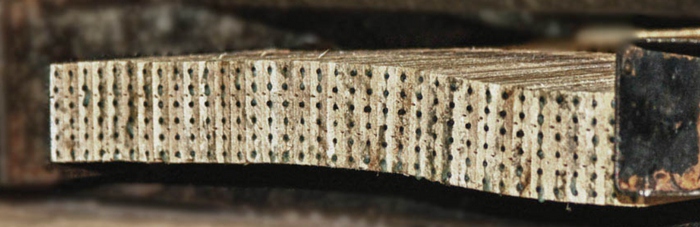

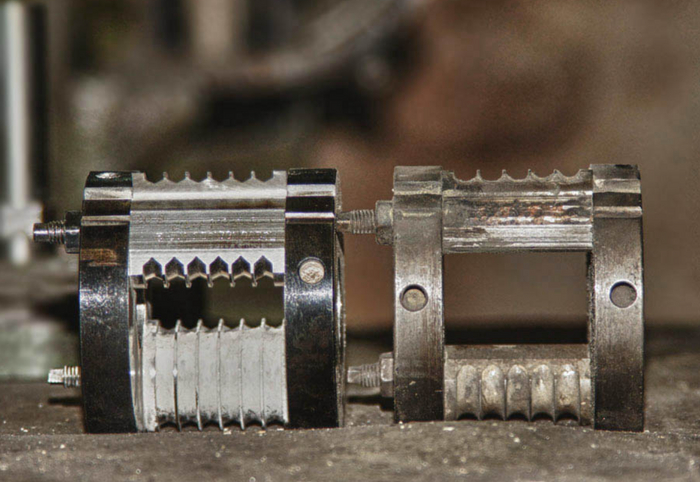

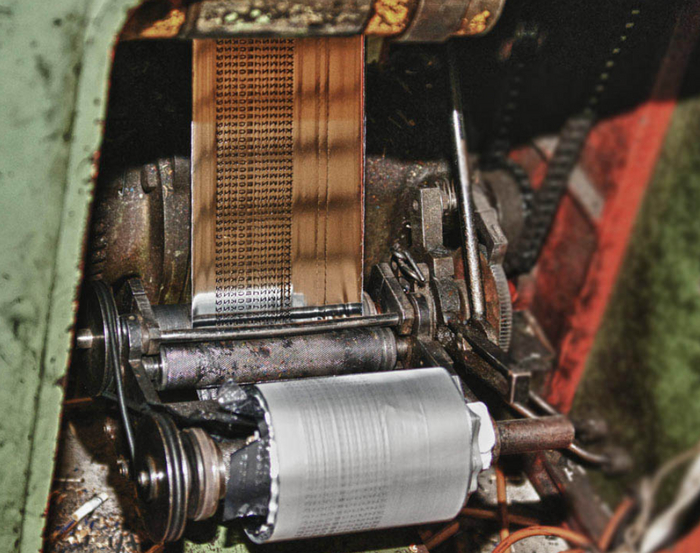

Тридцать две алюминиевые панели, соединенные авиационным термоклеем Gurit Essex и для верности прошитые заклепками Bollhoff, образуют жесткую пространственную конструкцию. В работе над шасси Лоуренсу помогали специалисты Бирмингемского университета и металлургической фирмы - поставщика Alcan. Прочность клея, например, проверялась в сцепках австралийских грузовых «дорожных поездов».

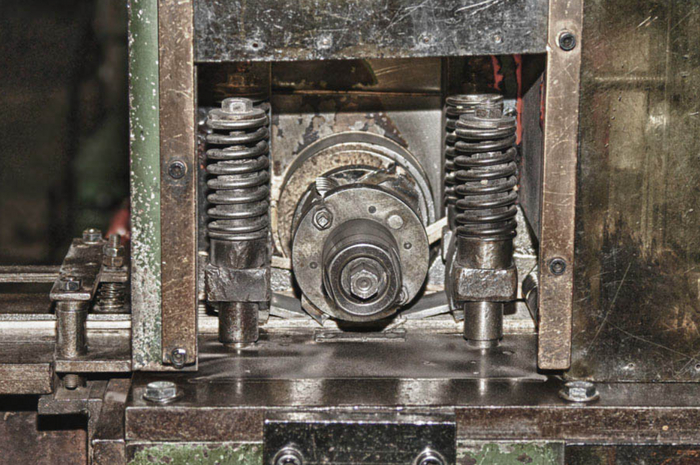

Тщательно просчитанная кинематика двухрычажных подвесок, амортизаторы Koni внутри пружин Eibach — и принципиально никаких стабилизаторов поперечной устойчивости.

Поддержите репортаж если вам понравилось. Отблагодарить можно по ссылкам

https://pay.cloudtips.ru/p/19c62f42

Посмотрите еще мои репортажи, которые я снимал на разных заводах, там много интересного Мои производственные репортажи

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!