Добрый.

Очень часто слышу от клиентов просьбы припаять или создать какой нибудь шлейф для интересного изделия, но почему то, когда слышат стоимость восстановления современного шлейфа, то сразу дорого, да там всего то пара дорожек и т.д.

Итак.

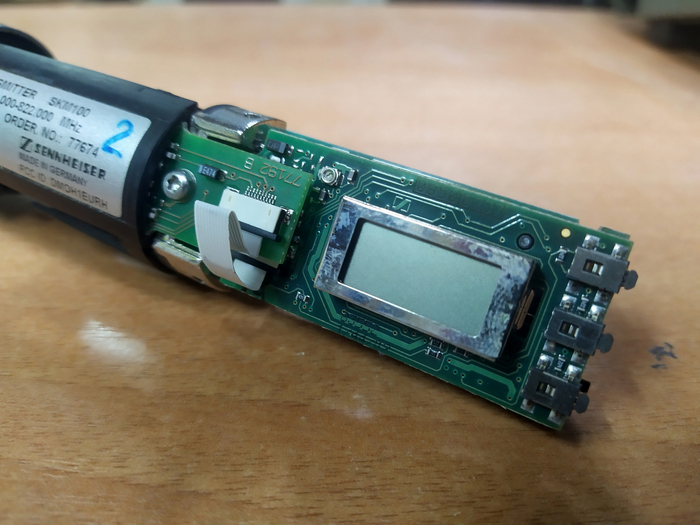

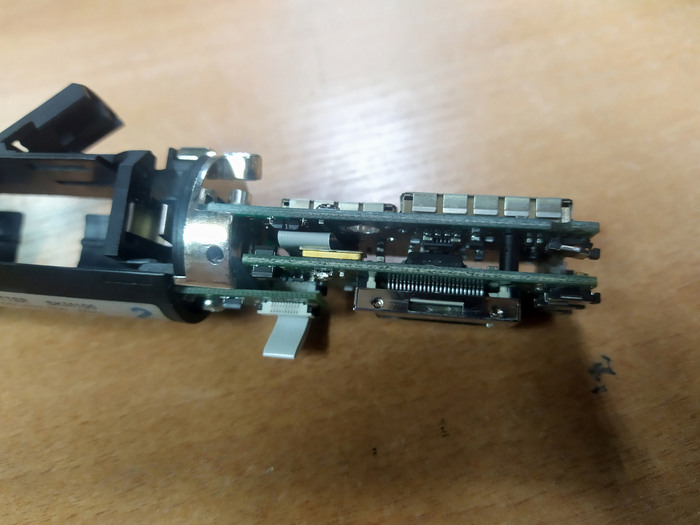

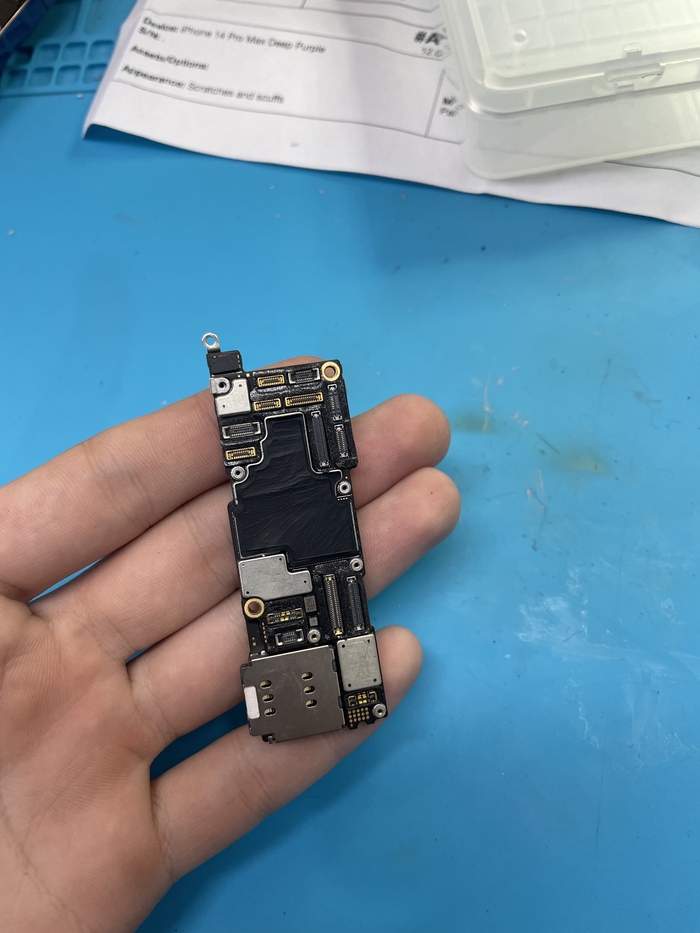

В этом посте покажу достаточно продвинутый шлейф на дисплей современного телефона.

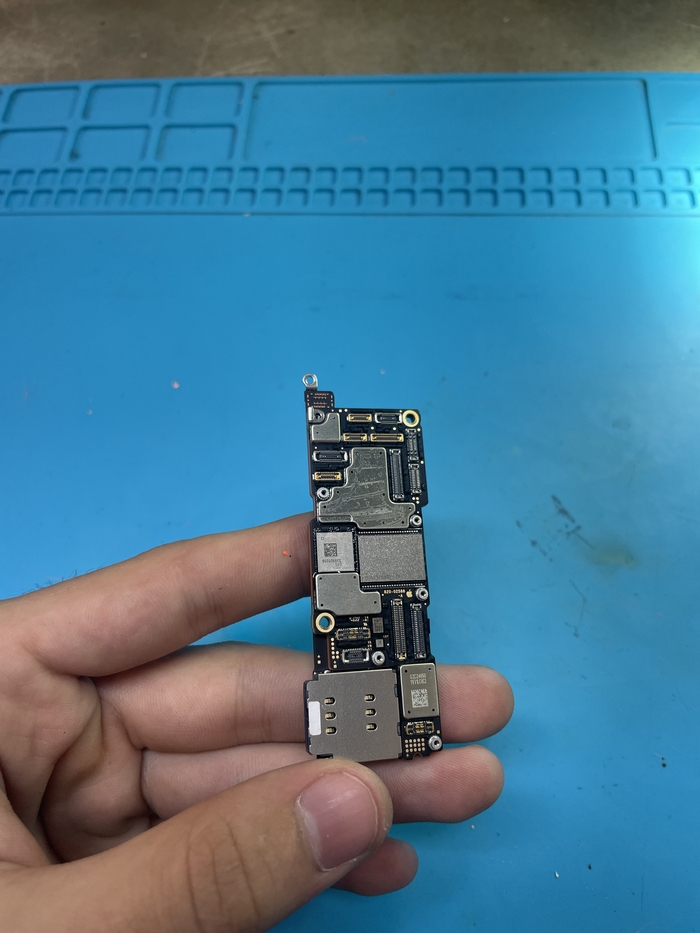

В пример возьму iPhone 12 Pro Max.

История банальна:

Телефон куплен на авитах как б.у.

Чуток попользовался и тач начал лагать.

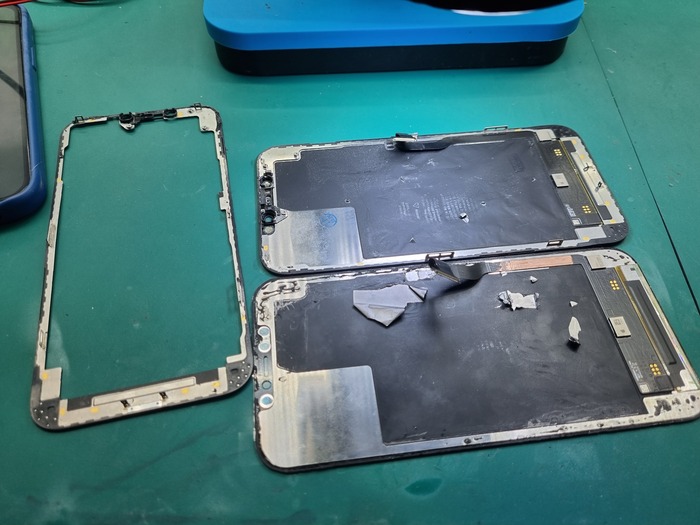

Клиент его разобрал и увидел уже паянный шлейф на изгибе дисплея, но по всей видимости открыл телефон не с той стороны и ещё сильнее надорвал его.

На замену был куплен олед копия, но проходил он не долго. В тепле начинало мерцать изо и покрываться шумами каждую секунду.

Решил клиент восстановить родной оригинальный дисплей и с этим вопросом обратился ко мне.

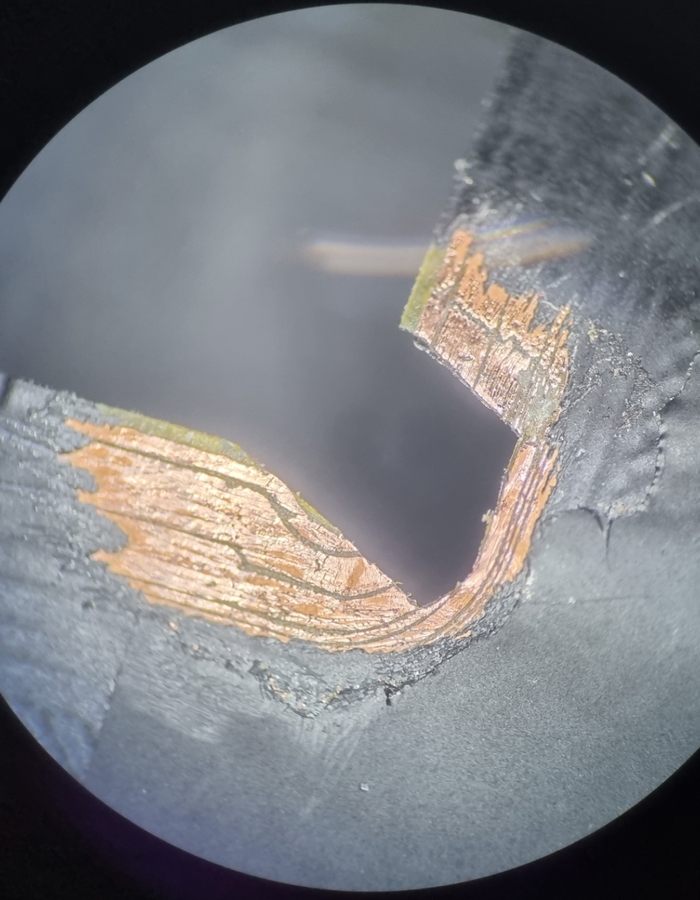

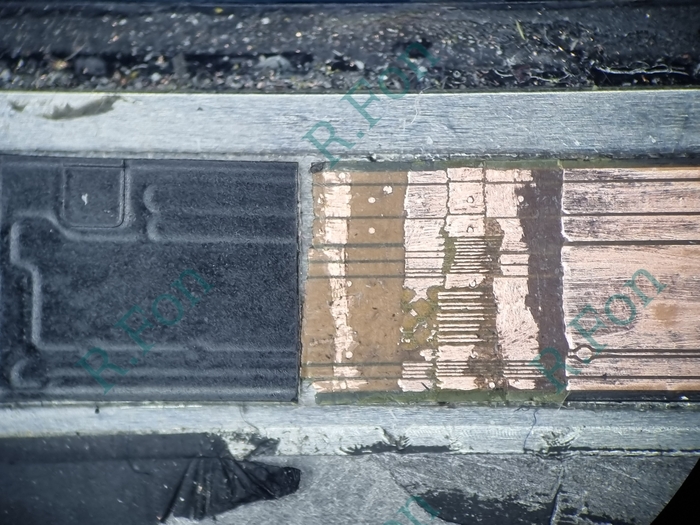

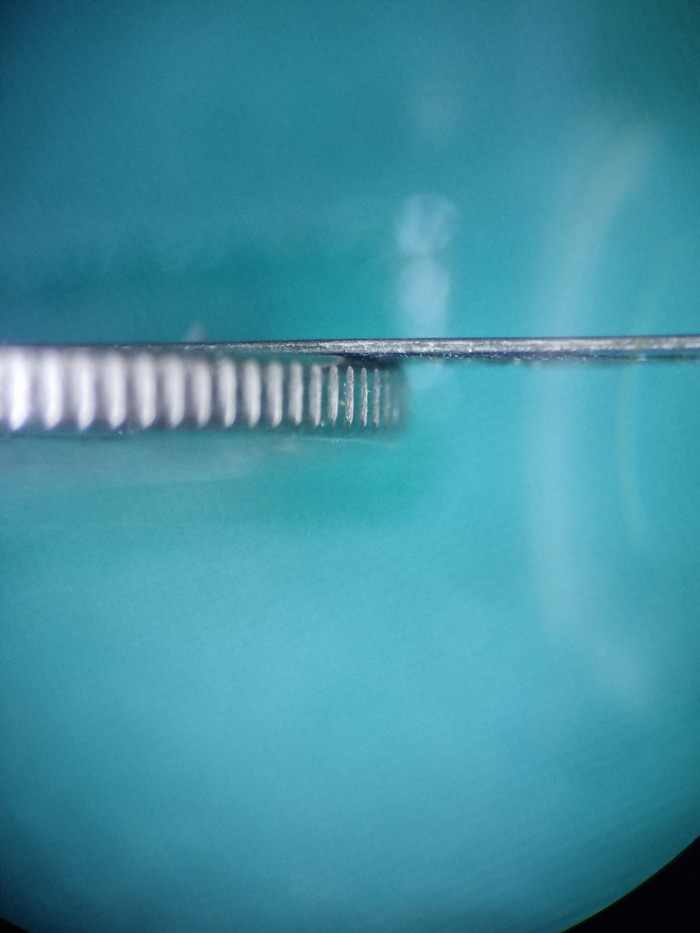

Надрыв был в этом месте, тут правда я уже чутка поковырялся.

Рамка по кругу уже была отклеена.

Итак.

Работоспособность дисплея мне неизвестна, а посему сразу согласовываю стоимости восстановления.

Неудача: 2 тысячи. Сюда входит 1000р нерабочий битый донор+доставка и мне чутка моральная компенсация.

Удача: 8 тысяч, но если будет битая матрица, либо полосы, либо частично рабочий тачскрин - оплата в любом случае.

Почему же стоимость восстановления равна почти половине стоимости дисплея?

А вот почему

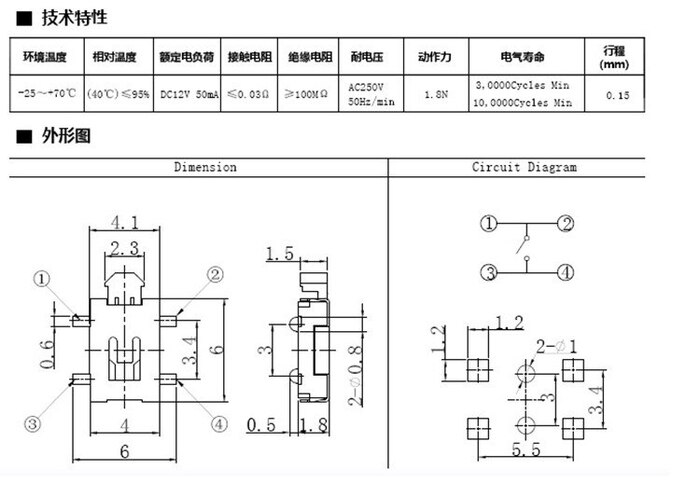

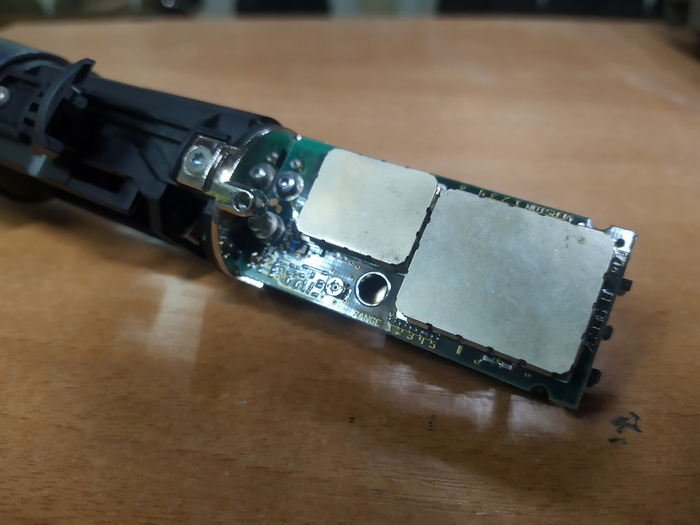

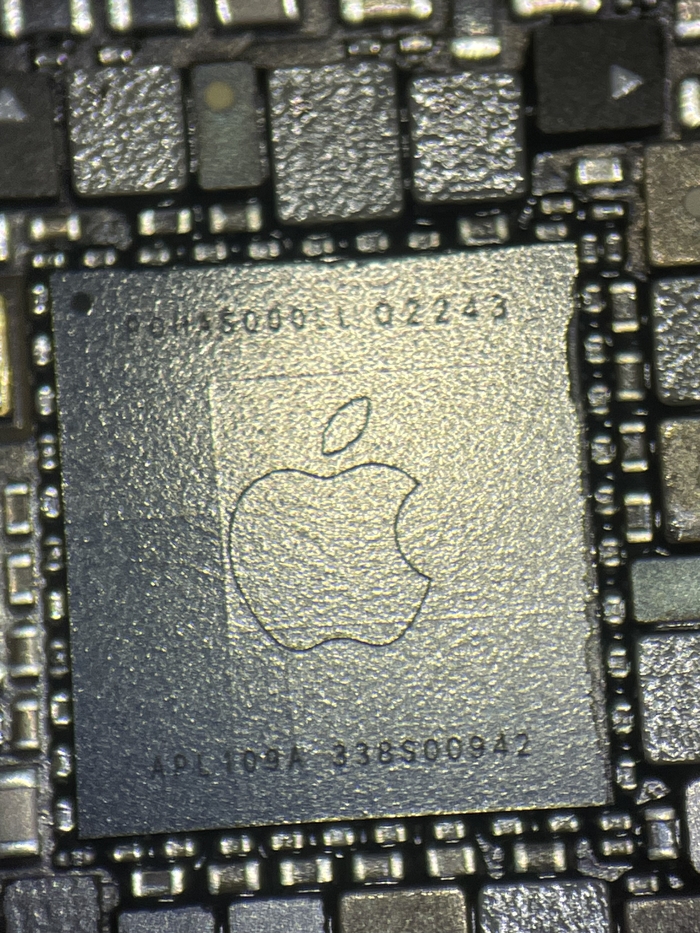

Шлейф не как обычно одно или двух сторонний.

Сколько же слоёв содержит современный шлейф?

Да ща покажу зайбал)

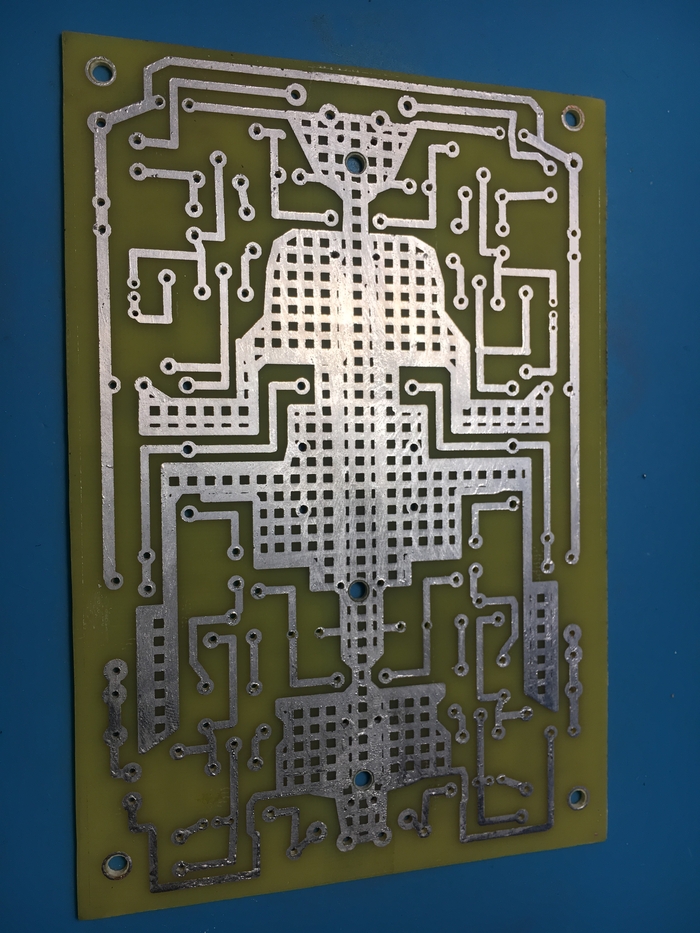

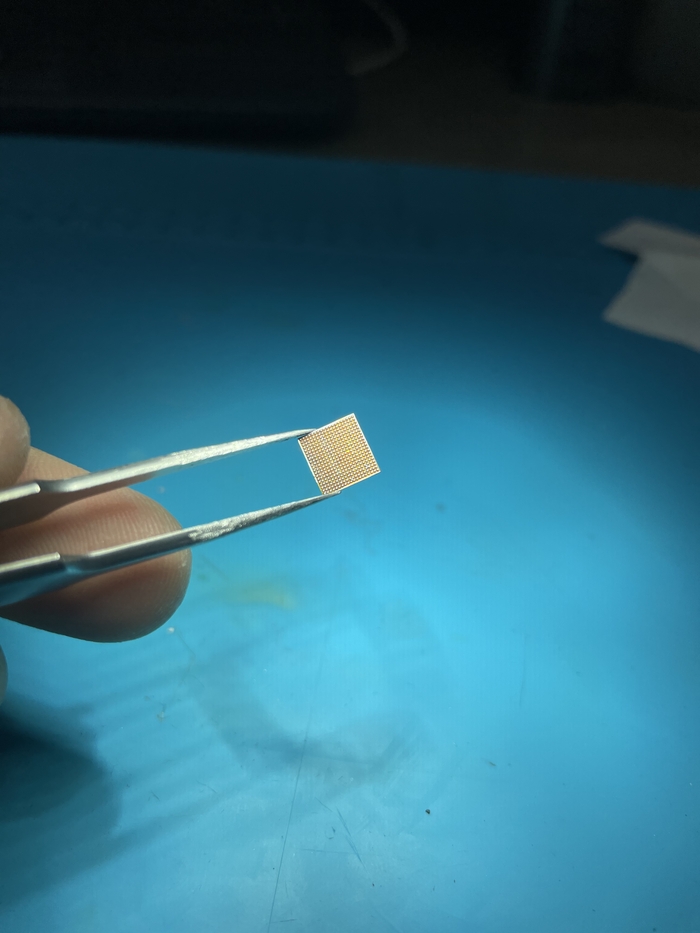

С нерабочего орига отрезаю вот такой кусок

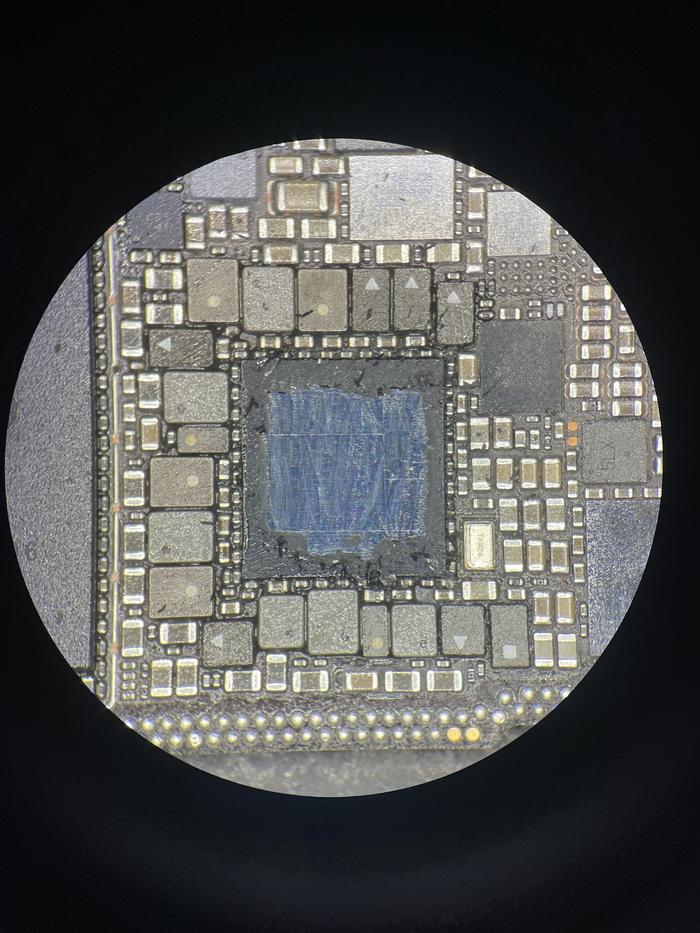

Полностью отрезаю родной шлейф и зачищаю его слои:

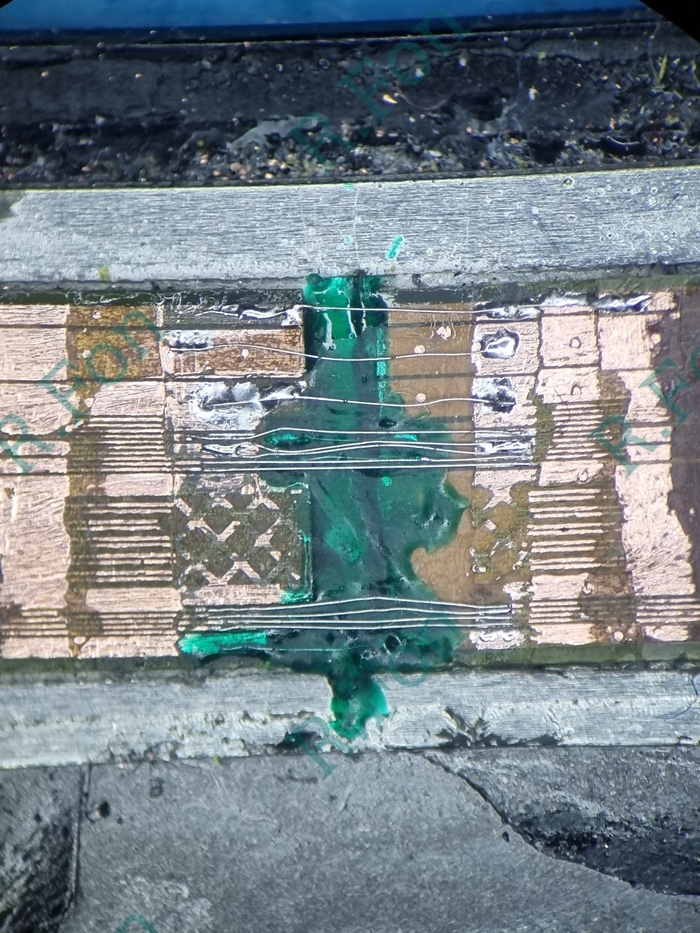

Да. Этот гибкий шлейф имеет 5 слоёв.

Ширина около 5мм, а высота не более 1мм.

На каждый слой приходится примерно 0.15мм.

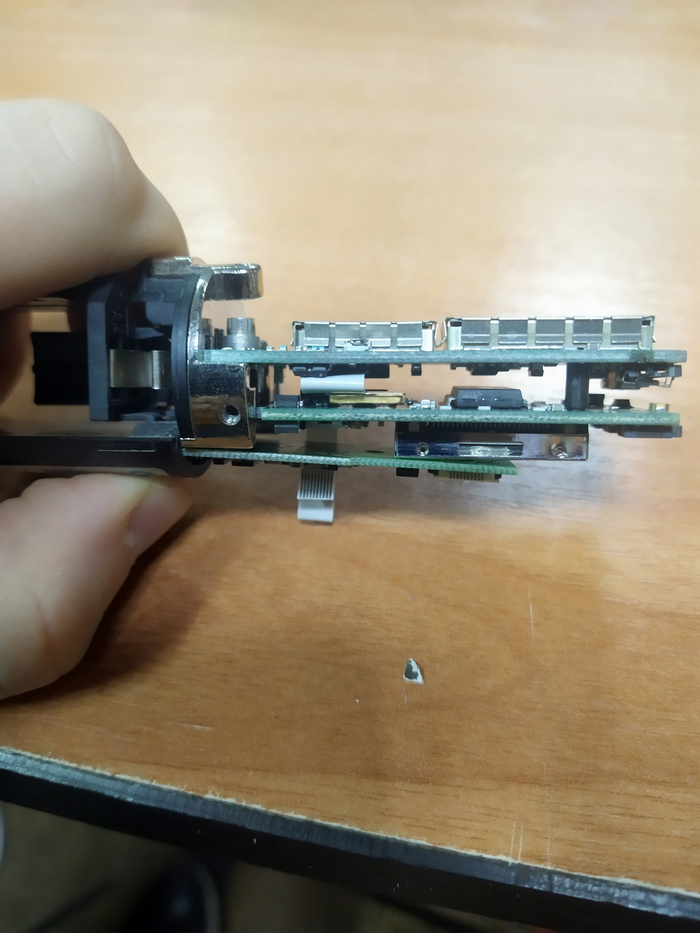

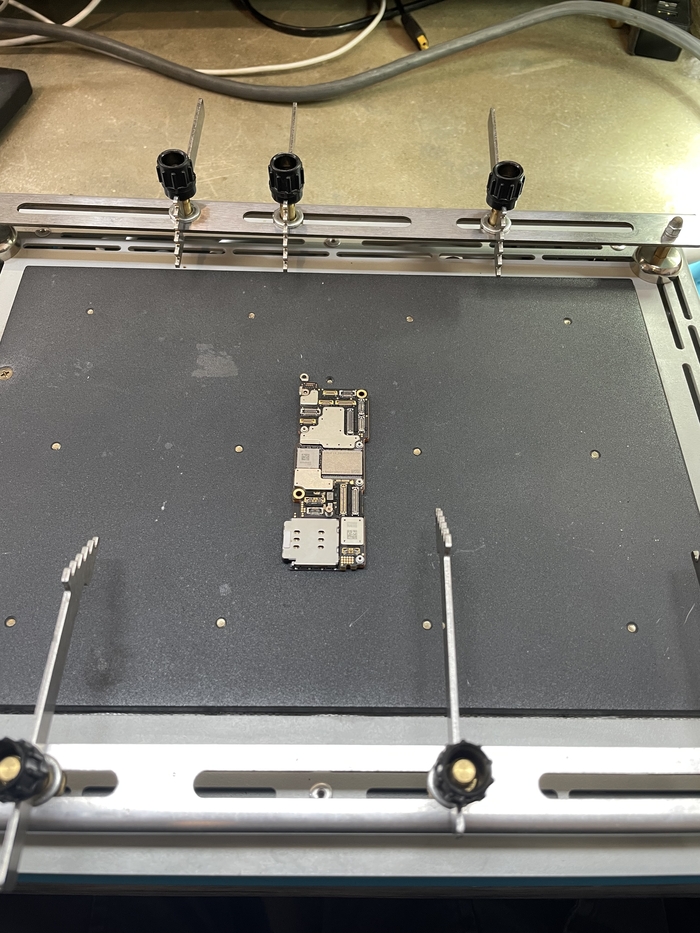

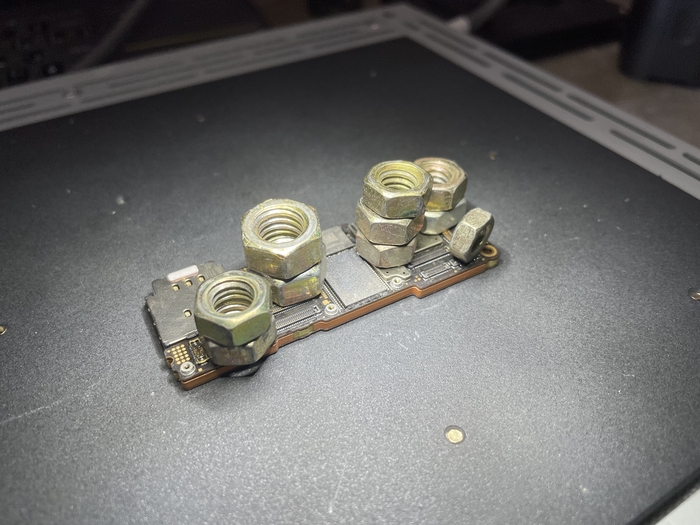

Закрепляю шлейф с донора в самом неподвижном месте

Так.

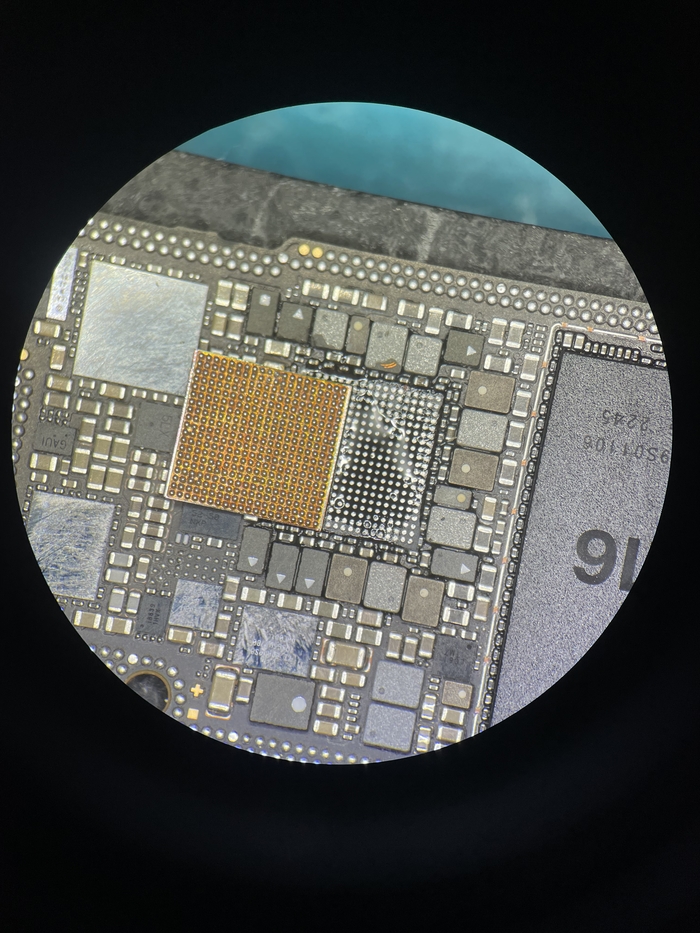

На этом расстоянии мне нужно сделать около 50 перемычек.

Диаметр проволоки 0.08мм.

Начинаю с самого нижнего слоя

Тут всё просто.

4 перемычки. Всё. Хорош. Беру 8к и иду подкидывать дисплей xD

Но было бы так просто, то я не написал бы этот пост.

Закрепляю маской.

Далее 4й слой с немного большим количеством пистрюлей.

Делаю 11 перемычек

Заливаю маской и делаю 3й слой частично.

Сначала 12 перемычек, идущих на изображение

Заливаю их маской, что бы не мешались.

Следом делаю 4 мычки снизу, заливаю маской и сразу делаю на 2м слое поверх ещё 5 штук

Линии тачскрина в 3м слое так же делаю по частям.

Сначала 7 штук

Снова маска.

А потом ещё 5.

Во втором слое всего 2 контакта

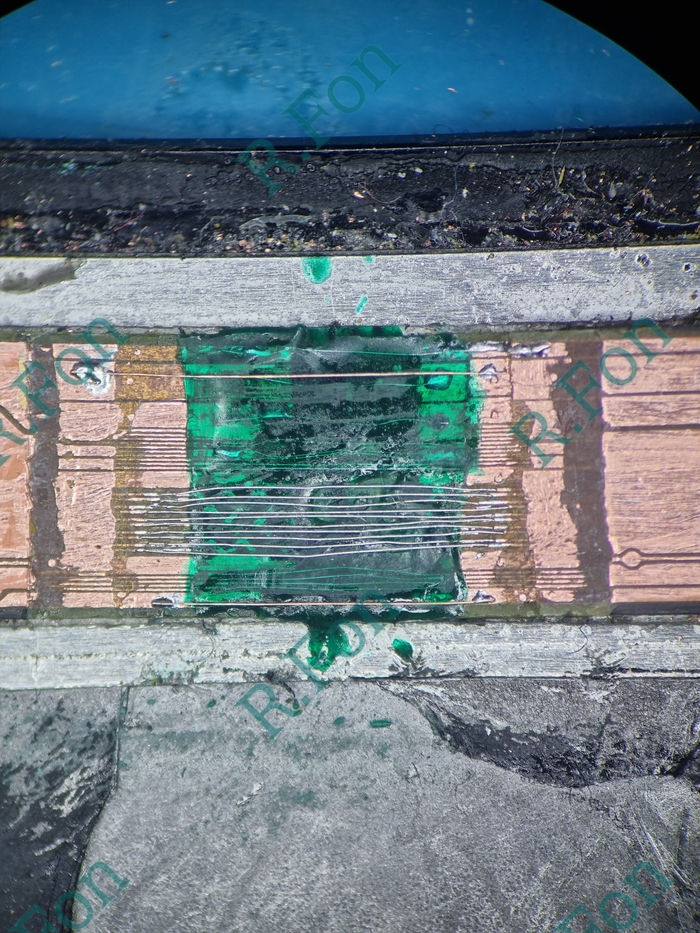

Всё это снова заливается нежирным слоем зелёнки и сверху на первом слое идёт питание самого дисплея

Всё это заливается жирным слоем той же маски и сушится минуты 3.

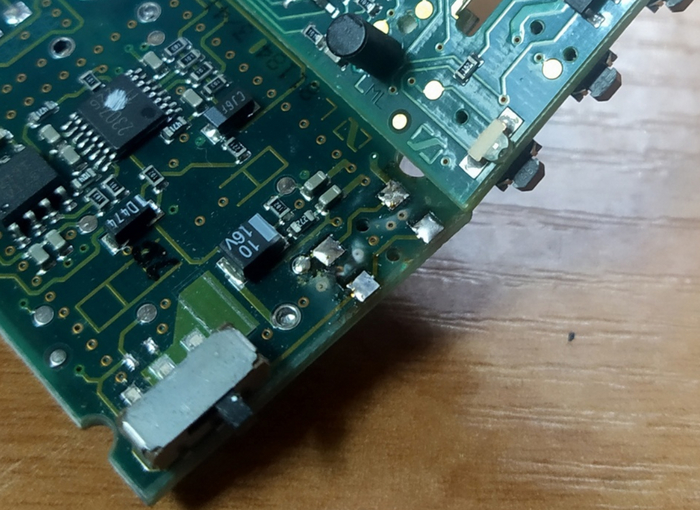

По итогу имею вот такой колхоз

Теперь надо склеить раму к стеклу.

Дорогущего клея я не имею, так как не занимаюсь переклейкой, а присобачу его на клей от компании i2c

Ядрёная тема. Держит лучше, чем момент, да и при нагреве можно оторвать без проблем, правда с зачисткой придется повозиться полдня)

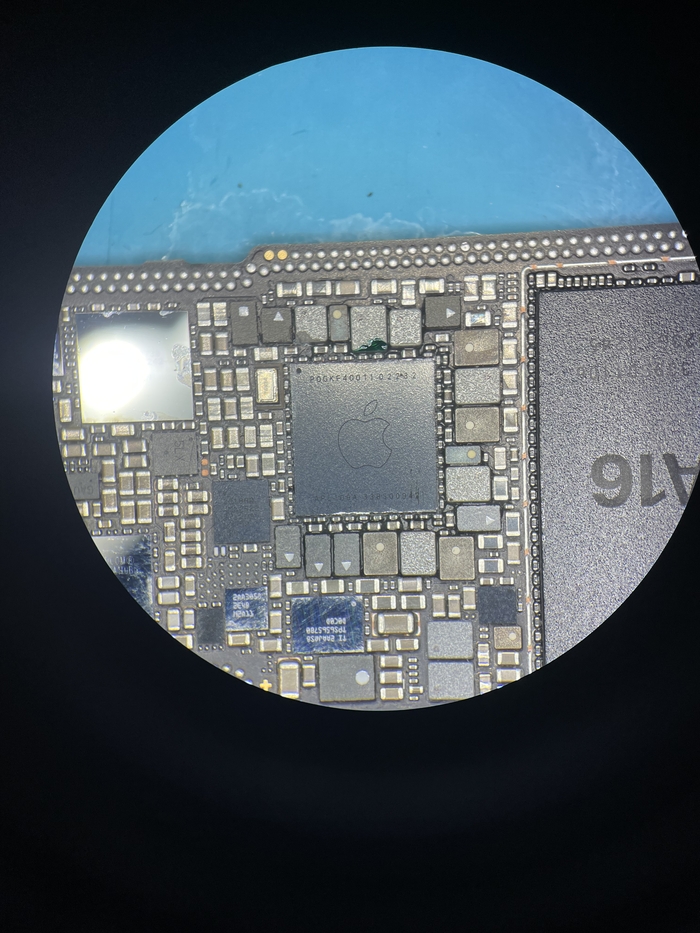

Теперь момент истины и выяснение за что я потратил 7 часов вренеми. 2к или 8к?

А вот и попадос клиента на денежку. Дисплей изначально был с полосами.

Я предупреждал и согласовал ремонт и возможные проблемы сразу.

Узнать без полноценного ремонта это не получилось бы.

Ситуации масса, начиная от некачественной разборки его клиентом и заканчивая условиями хранения, а учесть, что это переклеенный дисплей, то есть вероятность, что это случилось со временем, так как отклеился шлейф дешифратора от стекла матрицы.

Дисплей, кстати, родной, а вот копия, которая стояла некоторое время - начала разваливаться.

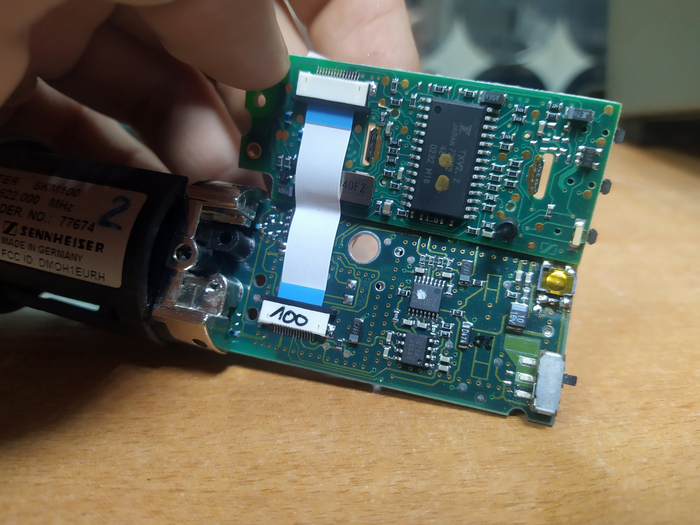

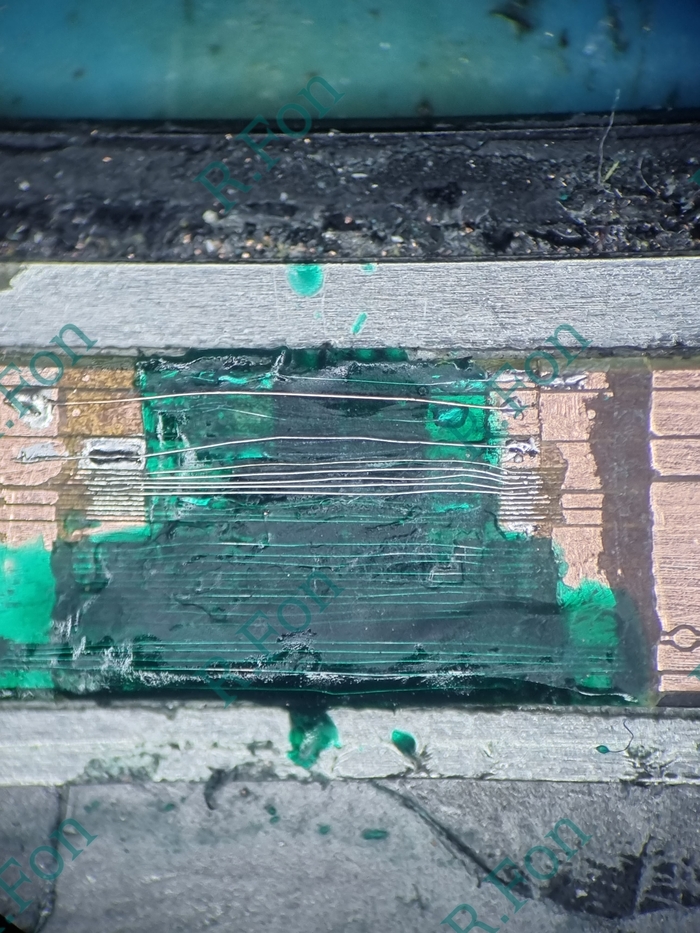

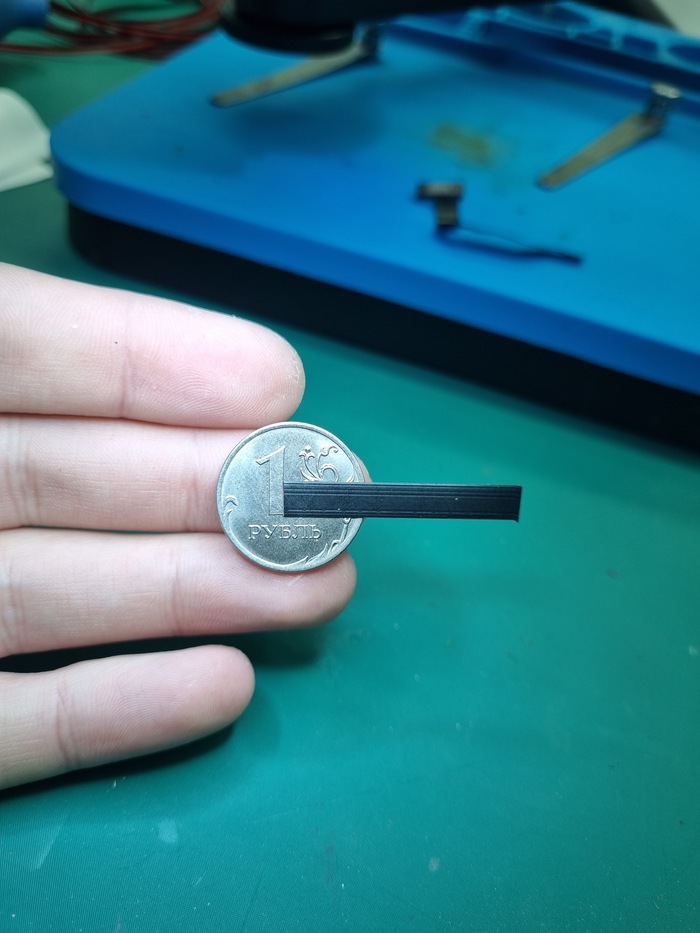

Теперь о масштабах.

Сравнение шлейфа с рублёвой монетой для понимания масштаба микропайки

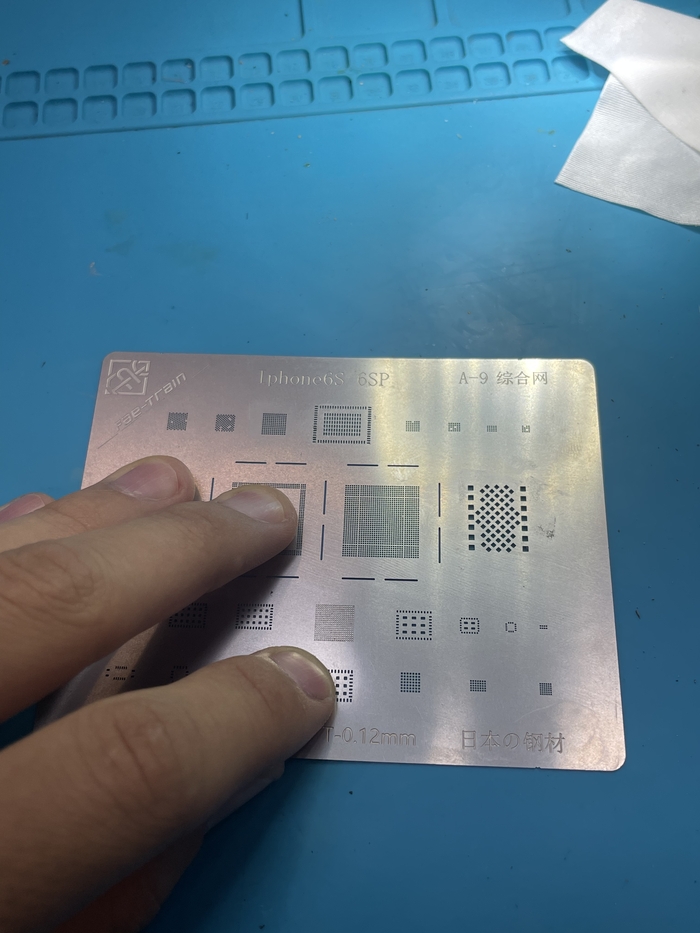

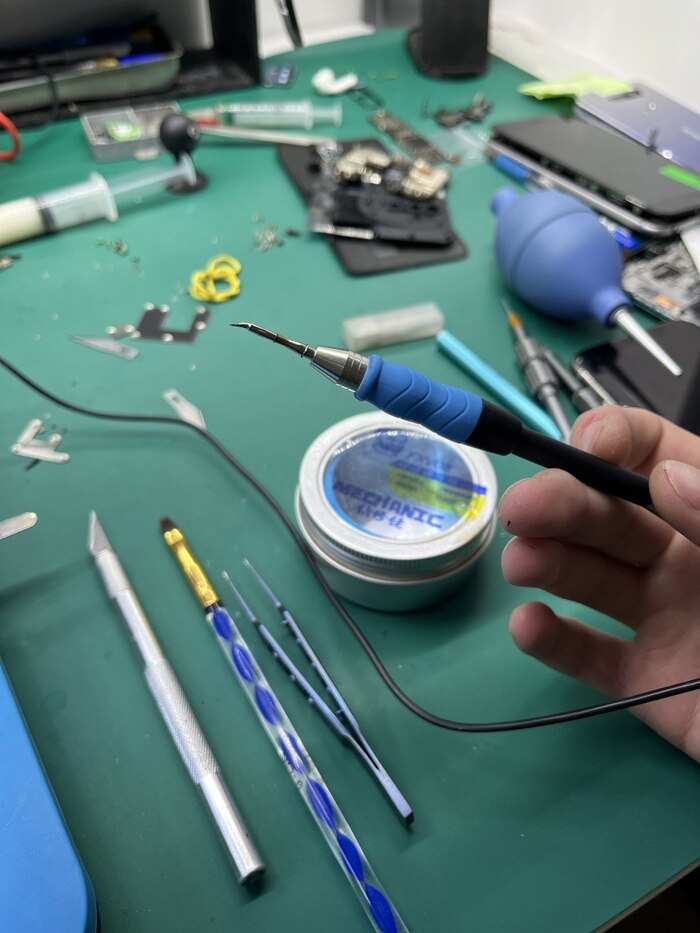

Требуемый инструмент для таких работ - безсвинцовый паяльник с ручкой c115.

Ещё раз.

Шлейф имеет 5 слоёв.

Ширина примерно 5мм, высота около 1мм.

Диаметр перемычки 0.08мм.

Длина каждой около 6мм.

Шаг между перемычками так же как и диаметр перемычки 0.08мм.

Сделано 52 перемычки.

Высота шлейфа практически не изменилась в месте ремонта.

Затрачено 7 часов.

Заработано 8 тысяч - 1000р донор. Итого 7к чистого заработка.

Вычтем так же аренды помещений и оборудование, а так же свет и отопление.

В общем на обед и проезд сегодня я заработал xD

В общем что хотелось бы сказать.

Пайка современных шлейфов это не просто соплю с палец кинул и готово за 10 минут, это полноценное дрочево, которое во-первых не всегда делается на месте, а во-вторых не всегда бывает дёшево, а в-третьих не каждый возьмётся за такую авантюру.

Возможно никто в мире, кроме индусов, такой хернёй как я ещё не занимался, ибо заменить модуль то попроще будет)

Ну а мне скил в микропайке, ведь в будущем нужно уже будет паять транзисторы в процессорах на микрометрах, поэтому надо учиться xD

Чуток видео процесса, хотя там особо ничего не видно. Осторожно. Видос со вкусом громкого звука)

Задать вопрос по сложным восстановлениям шлейфов можно мне в телегу, где так же есть шаги этого ремонта, либо в почту, контакты которой можно зачекать по моему нику в яндексе, а также можно написать в инстаграмм.

Либо зовите меня тут по призыву @R.Fon

Увидимся)