Стеклодувная пушка. Доводка, запуск и настройка работы на парах бензина

По случаю приобрел настольную стеклодувную горелку – хороший усовершенствованный вариант широко известной «пушки» - «горелка Карпова» именуемая в иностранной литературе как «горелка с добавочным кислородом» или «тюрингенская». Мне досталось добротное исполнение с хранения - некогда изготовленная малой партией для фабрики ёлочных игрушек, но так и не пригодившаяся. Подобные горелки не могут во время работы быстро и удобно менять факел с широкого и мягкого, нужного при разогреве, на тонкий игольчатый, необходимый при пайке. Здесь, эта проблема решена радикально – на одном основании смонтированы две практически независимые горелки – маленькая простая пушечка для «иглы» и мощная, с помянутым «добавочным кислородом». Одна над другой, этакая двухстволка.

Несколько слов об этом самом кислороде. Добавочном. Прообраз горелки – первые пушки для стеклодувных работ, были наипростейшей конструкции, этакая компактная идея февки – продувание струи воздуха через спокойное пламя. Для легкоплавких стекол хватало. Некоторые косметические модернизации – дополнительные патрубки и краны для подмешивания к воздушному дутью кислорода, кольцо-дуршлаг перед форсункой для получения широкого и мягкого пламени, не принципиальны. Февка как есть, только чуть покультурней.

Февка – простейший способ получения относительно высокотемпературного пламени, использовалась преимущественно в ювелирном деле, для пайки небольших вещиц твердыми припоями.

К слову, в бытность, применяли февку и стеклодувы. В качестве источника пламени использовалась керосиновая лампа без стекла, через стеклянный или металлический капилляр продували воздух от мехов или воздуходувки. Способ признавался малоудобным и огнеопасным, пламя получалось относительно низкотемпературным. Такие лампы помянуты у отцов-основателей [2].

Классическая стеклодувная пушка [1] – та же февка (продувание струи воздуха сквозь спокойное пламя), но удобнее и не столь чревато пожаром.

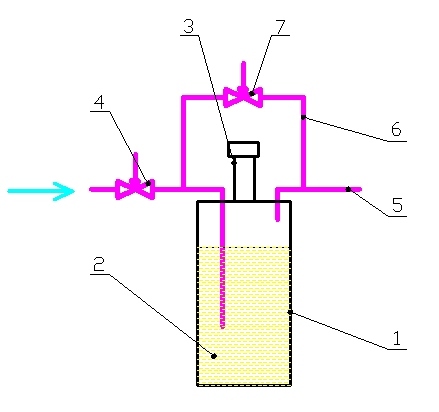

Принципиальным недостатком пушки (Рис. 3) является турбулентное неустойчивое пламя и сильный шум при работе в обычном форсированном режиме – любознательному читателю предлагаю посмотреть на видео работу стеклодувов на фабрике елочных игрушек – в цехе стоит натуральный рёв. Причиной этому неполное перемешивание газа с воздухом, факел сдувает, газ горит неравномерно, мелкими частями, с хлопками, а это неполное сгорание и недостаточная температура. Опять же - пушка нормального размера звучит аки труба иерихонская, право слово, без берушей – рехнуться можно.

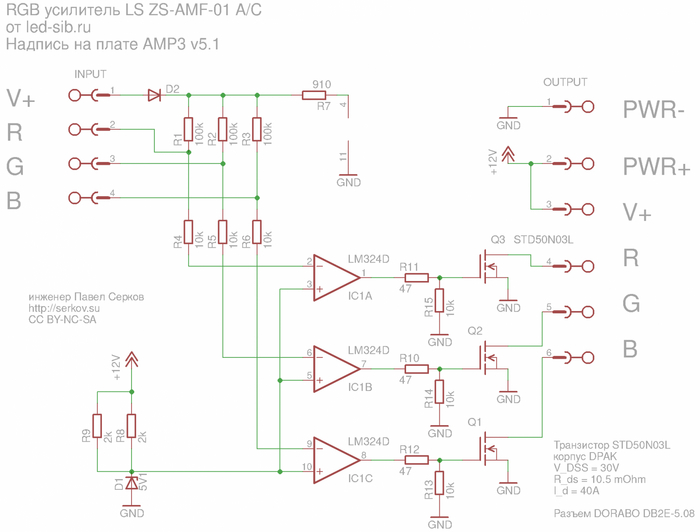

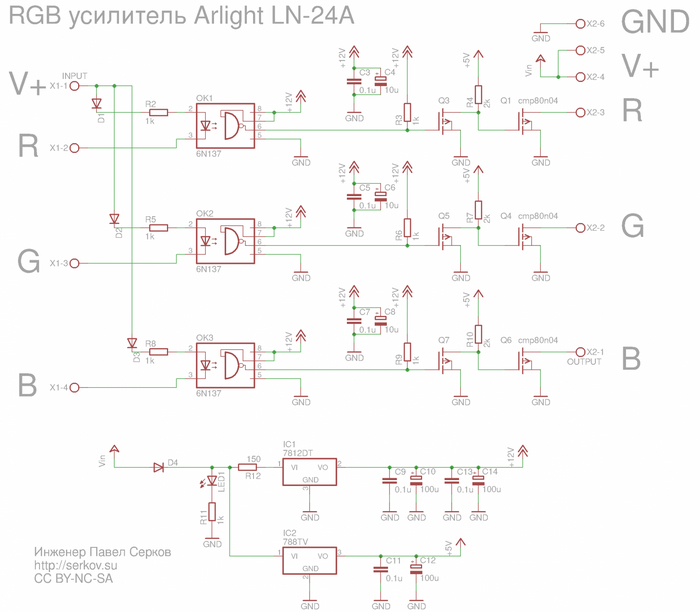

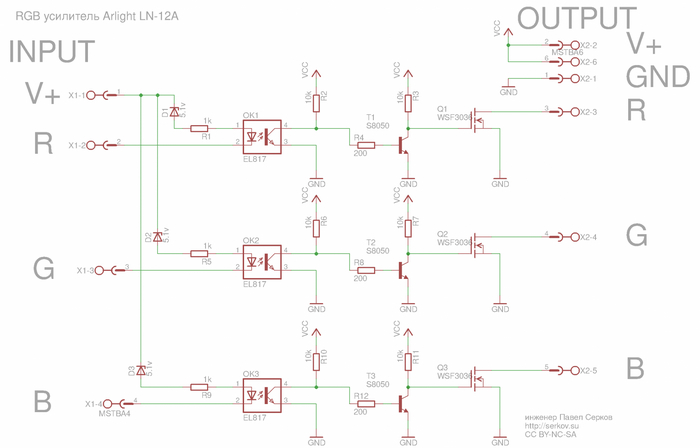

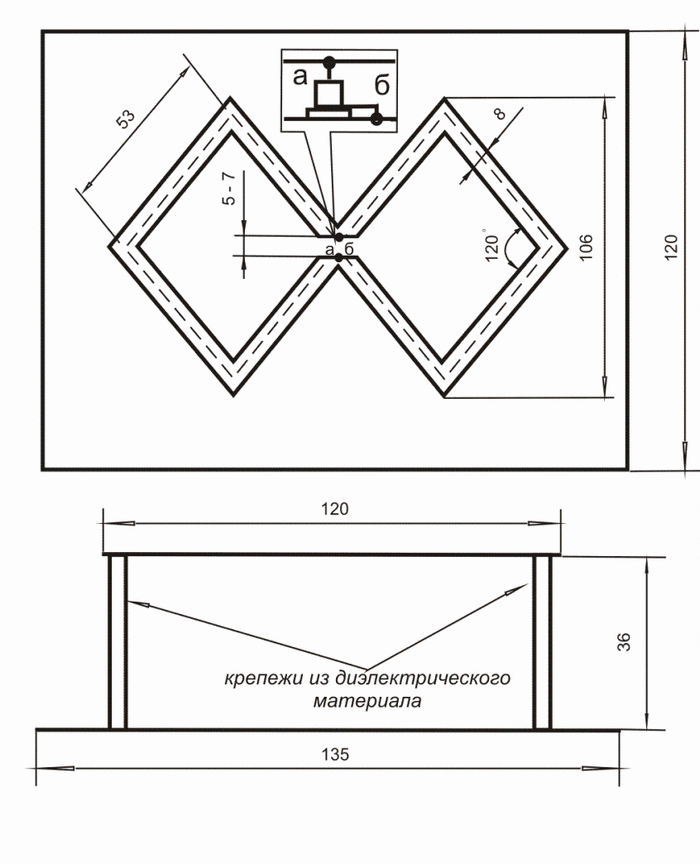

Дальнейшее развитие идеи породило ту самую «тюрингенскую» горелку-пушку «с добавочным кислородом» (Рис. 4) - поверх общего факела вдувается еще один слой кислорода снаружи, т. е. , начиная от центра горелки – воздух с кислородом, горючий газ, кислород. Слой горючего газа теперь окружен окислителем с обоих сторон, перемешивание и горение более полное, спокойное, шума куда как меньше, температура выше. Кроме того, конусный слой кислорода снаружи, обжимает и дополнительно формирует факел, его регулировка – еще одна степень свободы манипулированием пламенем.

Такие горелки в СССР не выпускались серийно, но конструкция получилась вполне простой и технологичной и изготавливалась в местных механических мастерских с различными непринципиальными вариациями. На этих горелках в позапрошлой исторической эпохе, мастера-стеклодувы в институтских мастерских изготавливали сложнейшие физические и химические приборы с помощью которых были совершены важные исследования и открытия.

Вместо кольцевого сопла дополнительного кислорода – капилляры; газопроводы и краны (игольчатые) сделаны покомпактнее.

Существуют и ручные варианты тюрингенской горелки [3].

Итак, попавшая в руки горелка.

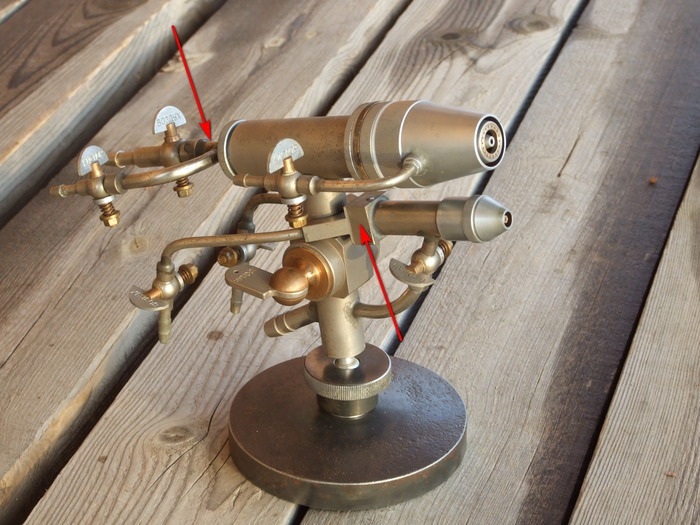

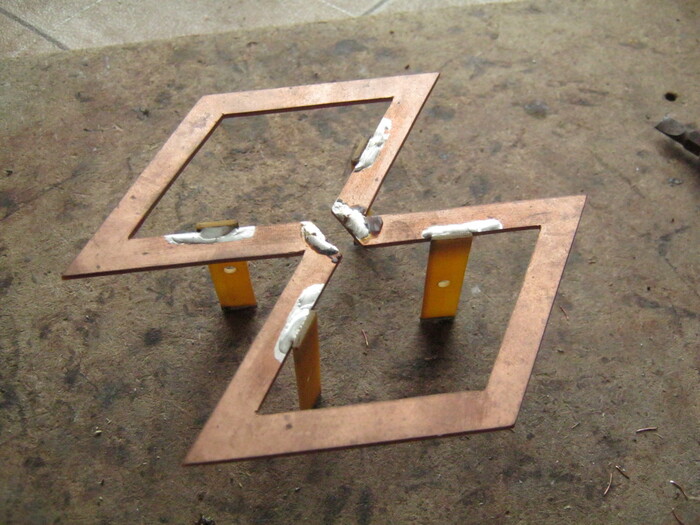

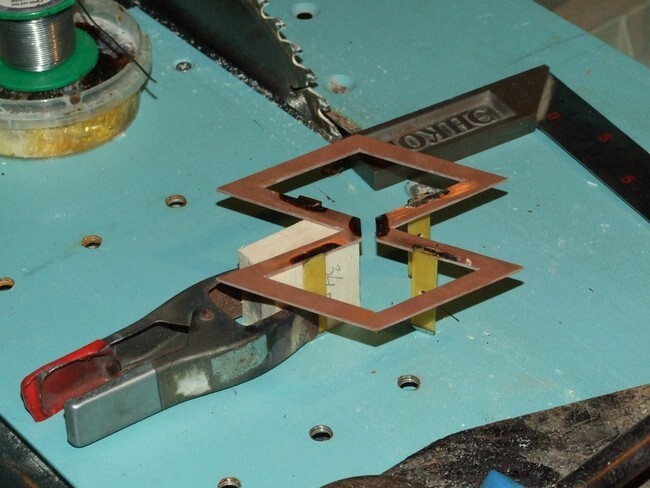

Чертежей некой типовой отечественной конструкции, я полагаю, не существует, тем интереснее проанализировать особенности конкретного исполнения (Фото 1, 6).

Авторский экземпляр «карповской» горелки (Фото 6). После очистки и доводки. Как уже имел честь докладывать – двойная. Нижняя, малая горелка – обычная пушка для небольших работ. Горючий газ подается из общей магистрали-стойки, воздух и кислород через отдельные подводы. Их смесители показаны стрелочками. Краны пробочные, подпружиненные. Центральное сопло большой горелки можно двигать вперед-назад, в выбранном положении оно фиксируется и герметизируется специальной гайкой-зажимом в задней части корпуса. Дополнительный кислород подается во внешний конус-рубашку на сопле горелки.

Основание-подошва горелки сделана из тяжелого чугунного блина и крепится к нему на регулируемой шаровой опоре. Остальные части изготовлены из традиционной (легко обрабатывается и паяется, малое термическое расширение) латуни. В основном – никелированной. Никелирование местами чуть окисленное и потускневшее, требуется капитальная прочистка от пыли и мелкого мусора внутренностей, не повредит пройтись «мягким» гуманным абразивом и по наружным частям. И главное – центральное сопло большой горелки чуток гнутое (Фото 7), а это кривой кособокий факел.

К делу.

Краники горелки оставил в покое – смазка не засохла, поворачиваются мягко, с небольшим усилием. Остальные съемные части отвинтил, прочистил абразивной частью губки для мытья посуды и местами «стальной шерстью» от невеликих окислов и мелкого мусора, продул сжатым воздухом. Сопла-«одуванчики» отполировал пропущенной через них веревочкой с пастой ГОИ. Два кольца-уплотнителя из мягкой резины тоже менять не довелось – не высохли, не растрескались.

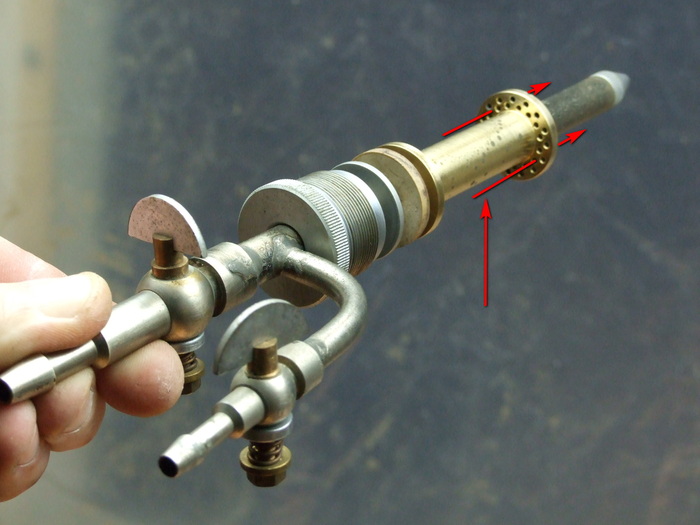

Центральная трубка с тройником-смесителем на хвосте, фиксирующая и запирающая гайка с набором шайб – начиная от тройника это – гайка с рифлением, металлическая шайба - чтобы не сминалась резинка, резиновая шайба, «катушка». Стрелками показан ход потока горючего газа. Сетка равномерно распределяет поток, частично предохраняет от обратного удара.

Работа внутренностей большой горелки (Фото 8). Через «ёлочки» и краники на патрубках подается сжатый (1-2 атм.) воздух, в него подмешивается кислород (2-4 атм.). Смесь поступает через прямую центральную трубку и выдувается через сменное сопло – «одуванчик» (Фото 9). Латунная катушка (Фото 8) перфорированным концом упирается во внутренний выступ корпуса горелки, к ее задней части прижимается резинка уплотнения и через металлическую шайбу раздавливается гайкой фиксируя центральное сопло в выбранном при настройке месте.

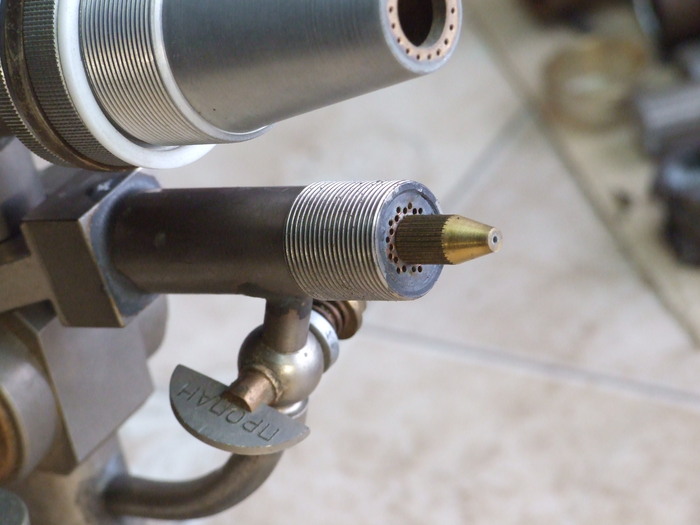

Сменное сопло-одуванчик большой горелки. Прямое отверстие Ø2 мм. Важна длина и чистота поверхности канала.

Интересная подробность – кольцевая перфорированная ступенька (Фото 10) – остроумный способ организовать внутренний «поджигающий» факел – небольшие коротенькие язычки пламени не дающие факелу срываться при форсированных режимах.

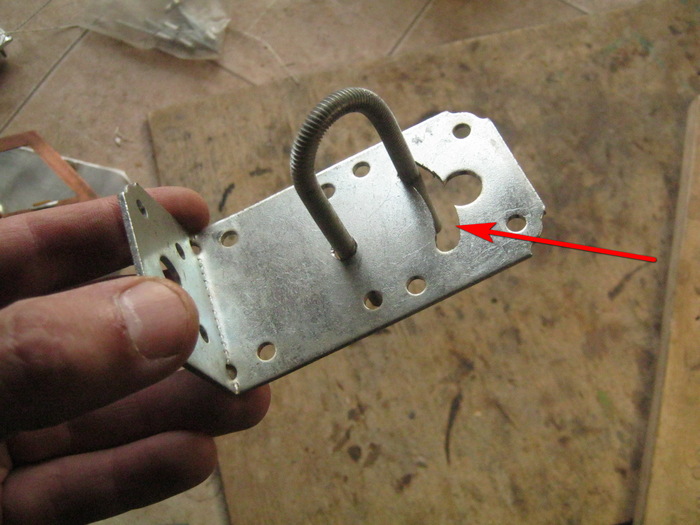

Способ фиксации кольцевых сопел на горелке – накрученное, оно фиксируется и герметизируется сзади контргайкой с резиновой прокладкой (Фот 12). Дополнительная металлическая шайба не дает сминать резинку.

Фото 13. Патрубок подачи «дополнительного кислорода» также фиксируется в нужном положении контргайкой.

Фото 14. Вид на простую малую горелку со снятым колпачком. Сетка впаяна насмерть, сопло-одуванчик сменное, на резьбе. Резьба для самого колпачка длинная, для настройки.

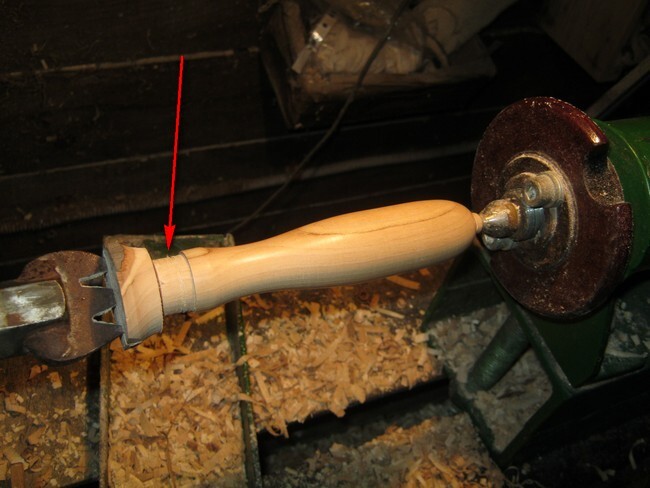

Выравнивание сопла.

Довольно толстую трубку сопла потребовалось выгнуть в нужном направлении ~ на 2 мм. Без существенных вмятин и прочего вандализма. Для работы воспользовался большими слесарными тисками и несколькими брусочками-прокладками из мягкого дерева (Фото 15).

Чтобы не перестараться и не править обратно, действовал, как говорят завсегдатаи пивного ларька, - «По чуть-чуть» и часто примеряя. С последним пришлось повозиться, но делать нечего. Процесс выглядел так – у собранной горелки на конусе одуванчика сделал отметку спиртовым фломастером в направлении правки (Фото 7). Отвернул оба сопла-конуса, открутил одуванчик, ослабил сзади горелки контргайку сопла, вынул сопло, навинтил одуванчик и в тиски (Фото 15). Чуть прижал до видного прогиба – на примерку. Собрать-разобрать, в тиски, собрать-разобрать, в тиски. А резьбы длинные и с мелким шагом… К четвертому разу получилось хорошо (Фото 1, 6).

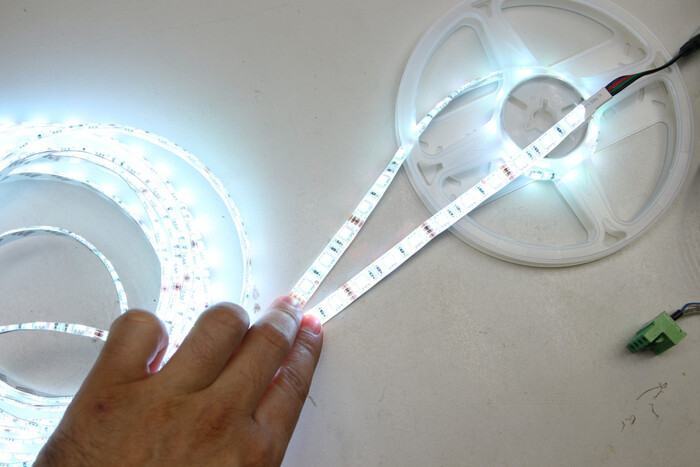

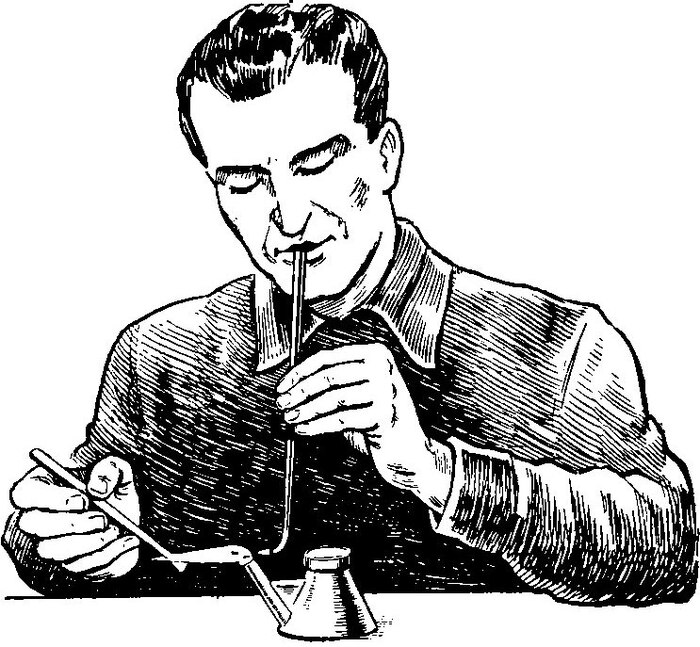

Розжиг на парах бензина, без кислорода.

Подсоединил шланги от компрессора и карбюратора с бензином, покрутил краники и колпачок горелки, понял как действуют регулировки. Пары бензина в отличии от газа и воздуха по отдельности, имеют немалое преимущество. Это уже готовая хорошо перемешанная горючая смесь. Для формирования факела, насыщенность смеси топливом (краник на байпасе карбюратора) сделал несколько избыточной и разбавил воздухом в самой горелке (Фото 16, 17).

Фото 17. Хорошо видно - начало факела снаружи горелки. Пламя совсем не нагревает железки даже после длительной работы.

Фото 18. Факел большой горелки. Работа на парах бензина с поддувкой воздухом. Факел на глазок, в 2-2.5 раза больше.

Фото 19. Хорошо виден конус наружного обжимающего воздуха («добавочный кислород») и поддерживающие огни. С их помощью факел можно делать более форсированным, он остается стабильным, пламя не сдувает, хотя шумит сильнее.

Литература.

1. Зимин В. С. Стеклодувное дело и стеклянная аппаратура для физико-химического эксперимента. Изд. «Химия», 1974 г.

2. Веселовский С. Ф. Стеклодувное дело. Изд. Академии наук СССР, Москва, 1952 г.

3. Сорокин В. С. Стеклодувная мастерская. Справочник. 2013 г.

Babay Mazay, декабрь, 2022 г.

P. S. Интересующихся и сочувствующих располагающих литературой (книги, статьи, заметки) 1920-30-х годов касательно изготовления первых радиоламп, прошу поделиться.

![Рис. 4 Настольная горелка конструкции НИФХИ им. Л. Я. Карпова. Общий вид, разрез. [1]](https://cs13.pikabu.ru/post_img/2023/09/06/6/1693988672136433993.jpg)

![Рис. 5 Серийная тюрингенская горелка импортного (чешская «Кавалер»?) производства [3].](https://cs14.pikabu.ru/post_img/2023/09/06/6/1693988700134380267.jpg)