Как добывают золото, медь и железо на Быстринском гоке

Пару месяцев назад обещал выложить пост про добычу металлов в Забайкалье, только сейчас дошли руки. Пост довольно большой, очень подробный, и будет в двух частях. Репортаж состоит из фото и скринов из моего ролика и публикуется только здесь. Не забывайте листать фото, я сделал пометки "Листайте карусель фото" в нужных местах, там есть интересные кадры.

Хочу сперва поблагодарить за поддержку прошлых постов донатами пикабушников - @Komyshov @irca89 @Tainana @boogelman @user4724546 @AndrHopkins @AM.Gi @mazy @zorin7022 и нескольких таинственных пикабушников оставшихся неизвестными. Каждый ваш донат даёт мне волшебный пендель, чтобы делать такие посты)

Когда меня пригласили на Быстринский гок, честно говоря я не сразу понял, что это за предприятие, и где оно находится. Если описать кратко, то это горно-обогатительный комбинат в Забайкальском крае, на котором производят медный, железорудный и золотосодержащий концентраты. Как добывают железо я уже видел, а как добывают медь и золото еще нет, потому конечно я согласился, к тому же я никогда не был в тех краях, было интересно увидеть новый для меня регион.

Листайте карусель фото.

История Быстринского гока уходит своими корнями в 19 век, когда было открыто Быстринское рудное поле. Более тщательные исследования рудного поля были проведены только в 50-х годах прошлого века, и заключение геологов было неутешительным — месторождение содержит всего 31 тысячу тонн меди, и потому добыча металла не перспективна.

Листайте карусель фото.

Основным сырьем, который рассматривали для добычи была медь, её низкая стоимость делала производство не рентабельным, однако в 2005 году после роста стоимости металла до 3700 долларов за тонну месторождение стало перспективным.

В том же году компания «Норникель» выиграла лицензию на месторождение за 710 миллионов руб. ($25 млн). А в следующем 2006 году в ходе разведывательных работ были выявлены крупные запасы золота, серебра и железа. Спустя 11 лет, в 2017 году в результате доразведки оценочные запасы металлов увеличились: меди в месторождении содержится до 2,3 миллионов тонн, золота — до 295 тонн, серебра до 1300 тонн. Железа в руде содержится больше всего, ее запасы оцениваются в 73,5 млн тонн.

Сложность будущей постройки комбината еще заключалась в отдалении от больших транспортных узлов. Месторождение изначально находилось в тайге, в труднодоступной части Забайкальского края, и было окружено горными хребтами, потому компании предстояло построить всю инфраструктуру с нуля. От будущего гока до столицы Забайкалья — Читы около 500 километров, а до ближайшего населенного пункта - села Газимурский Завод - 15 километров.

Для решения этой проблемы «Норникель» совместно с администрацией области разработали проект по строительству железной дороги от города Борзя до Газимурского Завода при господдержке за счёт средств Инвестиционного фонда Российской Федерации. Железнодорожную ветку длиной в 250 километров и пропускной способностью не менее 4 миллионов тонн грузов запустили в 2015 году. Также были построены электроподстанция, и протянута линия электропередачи с Харанорской ГРЭС протяжённостью 234 километра с перепадами высот до 690 метров. Была проделана сложная и большая работа.

Фундамент для обогатительной фабрики заложили в 2014 году, тогда же начали строительство вахтового посёлка, складских помещений, и остальных технических сооружений. Площадь застройки гока составляет 4 с половиной гектара. В общей сложности на строительство ушло около 90 миллиардов рублей (или полтора миллиарда долларов по курсу на тот год).

В 2017 году 31 октября, спустя всего 3 с половиной года после начала строительства была запущена первая линия обогатительной фабрики. Это краткая история возникновения Быстринского горно-обогатительного комбината.

А теперь я расскажу как добывают руду и получают медный, железорудный и золотосодержащий концентраты.

Моя экскурсия по карьеру гока началась со взрыва. Для наблюдения этого зрелища занимаем место в верхней части карьера в отдалении от опасного участка. Специалисты задолго до нашего приезда подготовили площадку - пробурили в скальной породе с помощью буровых установок скважины глубиной 16-17 метров в несколько рядов и в шахматном порядке на расстоянии 3-4 метра друг от друга. Чуть позже я покажу как выглядят скважины вблизи.

Кстати, нашел тут же пирит, камень в котором блестит что-то золотое. Его еще называют золотом дураков. Золота в нем нет, но как говорят специалисты этот камень частый спутник золотых месторождений.

Листайте карусель фото.

Перед взрывом с перерывом в 10-15 минут с этой вышки дважды раздается сирена. Первый сигнал предупредительный, после него некоторая часть техники покидает карьер, другую часть ставят в укрытие, а весь персонал обязан выехать из опасной зоны. Детонация происходит с интервалом в доли секунды, чтобы уменьшить сейсмическое воздействие на грунт. От нас до места взрыва около 900 метров, потому взрыв слышен не так громко, но само зрелище впечатляет. Пыль от горных пород летит через весь карьер.

Более подробно этот момент можно посмотреть в этом посте с небольшим роликом: Может бахнем?. Видео, которые я выкладывал ранее буду давать ссылками, желающие могут глянуть их отдельно.

Ждем еще некоторое время и едем вниз, чтобы посмотреть на технику и загрузку самосвалов рудой. Дорогу постоянно поливают водой, чтобы пыль, которая поднимается от тяжелой техники не мешала работе. Глубина этого карьера 220 метров.

Так выглядят скважины на новой площадке. Скоро и здесь будет большой бум.

Листайте карусель фото.

На данный момент работы ведутся открытым способом на двух действующих карьерах – Верхне-Ильдиканском, в котором я снимал эти кадры и Быстринском-2. Здесь добывается руда из которой производят медный, железорудный и золотосодержащий концентраты. Позже, в 2030 году планируется ввести в эксплуатацию еще два карьера - Малый Медный Чайник и Южно-Родственный, в которых кроме меди золота и железа есть также серебро.

Работа в карьерах горно-рудных предприятий мало чем отличается друг от друга. Взрывают скальную породу, затем экскаватор загружает руду в крупнотоннажные самосвалы, а они уже доставляют ее на место переработки. На Быстринском гоке работает около 100 единиц тяжелой техники. Это буровые установки, бульдозеры, экскаваторы Комацу, 90-тонные самосвалы Белаз, 180-тонные Катерпиллары и другая техника. Добыча ведется круглосуточно, в две смены по 12 часов. В год Быстринский гок перерабатывает больше 10 миллионов тонн руды.

Листайте карусель фото.

Настало время обеда, поедем утолять голод. Для этого работникам карьера не нужно выезжать из гока, столовая сама приезжает к ним в таком вахтовом грузовике. Здесь можно помыть руки и заказать первое, второе и компот.

Листайте карусель фото.

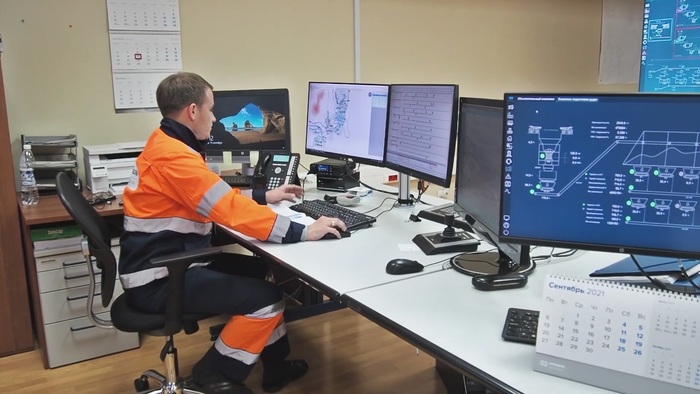

Посмотрим дальше куда едет руда. Самосвалы доставляют ее на склад временного хранения фабрики, который расположен всего в двух километрах от карьера, что очень удобно. Диспетчеры гока следят за техникой с помощью системы, которая отслеживает их перемещение.

На других гоках часто бывает так, что комбинат расположен довольно далеко и руду грузят в вагоны, чтобы доставить железной дорогой на переработку в другой город. А здесь фабрика можно сказать в пешей доступности.

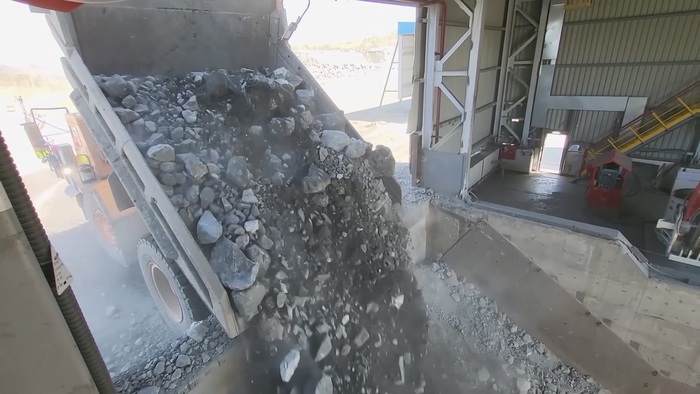

Самосвал заезжает на весы. Если внимательно приглядеться, то кроме номера транспорта можно увидеть дисплей с обозначением веса груза — 89 тонн. Именно столько руды сейчас он выгрузит в приемный бункер. Руда кстати различается по содержанию меди золота и железа, и в зависимости от нужд фабрики по переработке ее сортируют еще на площадке до попадания на этот этап.

За сутки сюда выгружается до 30тысяч тонн руды. На дне бункера расположена гирационная дробилка, которая методично раскалывает горную породу на более мелкие камни. Издаваемый дробилкой гул похож на частое биение сердца. Тут можно видеть гидромолот, который раскалывает крупные валуны, которые не могут пройти через дробилку, и проталкивает руду в случае залипания в конусе дробилки. Если не считать взрыв, то это первый этап измельчения руды.

По ссылке ниже можно посмотреть небольшой ролик где видно выгрузку: Выгрузка руды в приёмный бункер

Это верхний этаж огромного комплекса по измельчению руды, который уходит на 15 этажей вниз.

Чем ниже мы спускаемся, тем мельче становится руда. Дальше по ленте она отправляется склад, где хранится примерно 60 тысяч тонн. Это запас, который складируется здесь на открытом воздухе, чтобы использовать для переработки во время остановки дробилки. Далее руда по ленточному конвейеру отправляется на очередной этап дробления.

Листайте карусель фото.

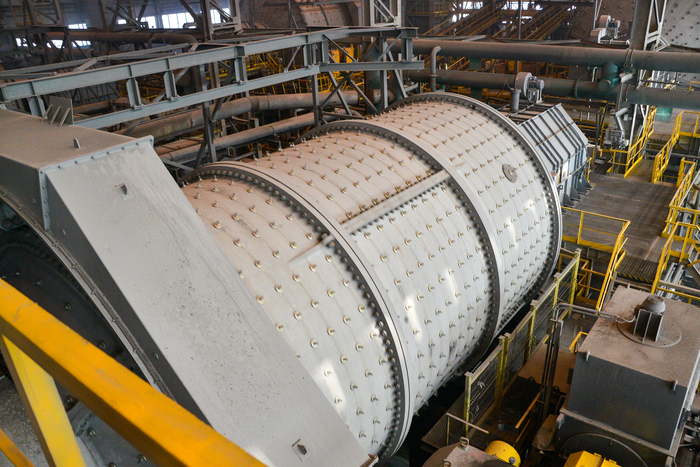

В этом цеху расположены две линии, в каждой находится пара мельниц. Две из них — мельницы самоизмельчения, куда в первую очередь попадает руда. В таких мельницах руда измельчается сама об себя. Получив нужный размер, сырье отправляется на дальнейшее измельчение в шаровые мельницы. Мельница называется шаровой, потому что в них находится тысячи железных шаров, которые истирают руду до размера в 71 микрон, это толщина человеческого волоса.

В этом бункере можно видеть шары используемые для дробления.

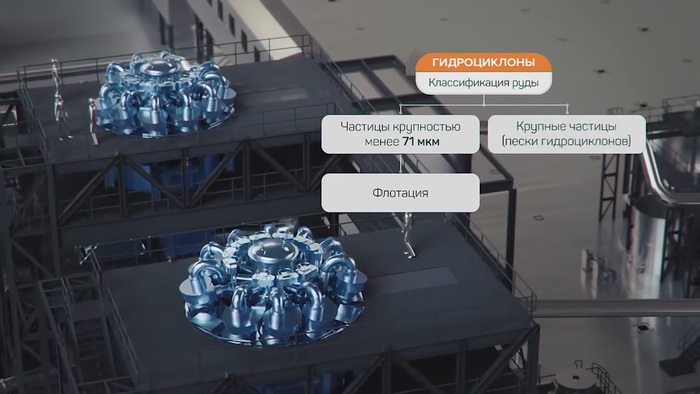

Но помол не всегда однороден поэтому руда проходит сортировку в гидроциклонах. Достаточно измельченная руда отправляется на следующий этап переработки — на флотацию, а более крупные частицы отсеиваются и направляются на дополнительное дробление в конусную дробилку, после чего возвращается в шаровую мельницу.

Cистема дублирована не только для увеличения производительности, но и для безостановочной работы в случае ремонта.

25 процентов песков после гидроциклонов поступает на операцию по выделения золота. Это происходит в центробежных концентраторах. Здесь получают черновой золотосодержащий концентрат. Для доводки он направляется на концентрационный стол, после чего концентрат обезвоживается, подвергается сушке, опробуется, загружается в специальную тару, взвешивается и транспортируется на склад.

Листайте карусель фото.

Этот этап к сожалению не входил в мою экскурсию, потому не могу показать кадры получения золота. Cогласно правилам безопасности предприятия доступ в помещение где находится готовый продукт могут попасть единицы из двух с лишним тысяч сотрудников Быстринского гока.

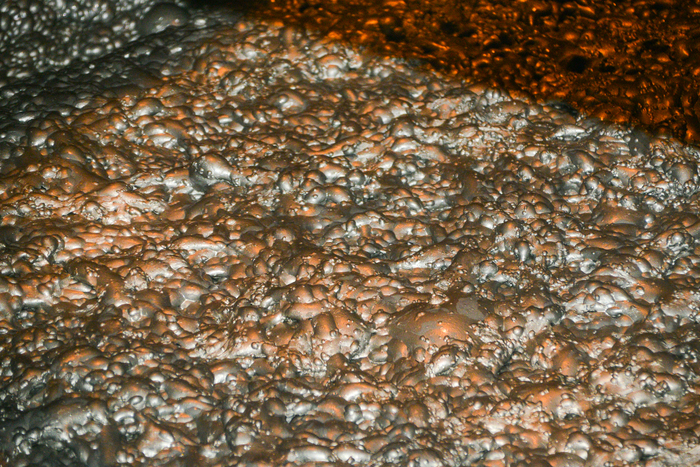

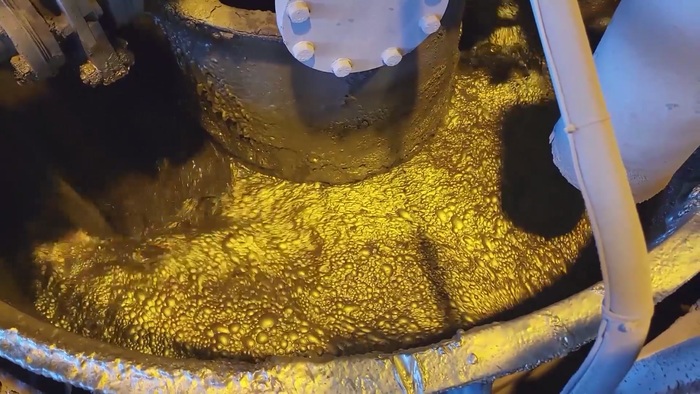

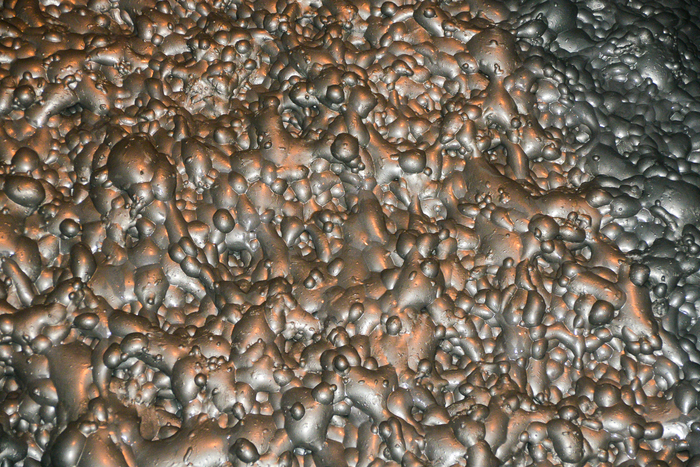

Теперь отправимся на флотацию. Это один из самых интересных моментов в получении медного и железорудного концентрата. Полученный после измельчения порошок вместе с пенообразующими веществами и реагентами поступает в огромные чаны с водой. При перемешивании порошка и реагентов образуются пузырьки, а частички меди прилипают к ним и всплывают. Так наверху емкости образуется обогащенная медью пена.

Листайте карусель фото.

Затем пульпу - это смесь воды и измельченной руды прогоняют через большие флотационные машины. Собранная пена проходит через гидроциклоны, чтобы отсеять крупные частицы и извлечь из них оставшееся золото, а жидкая часть отправляется на перечистную и затем контрольную флотацию. Это происходит в малых флотационных машинах, которые установлены в линию в центре. В итоге получается жидкость с повышенным содержанием меди, из которой нужно убрать воду и получить сухой концентрат.

Кстати тут тоже параллельно работают две одинаковые линии, как и на этапе измельчения.

Процесс флотации завораживает, мне кажется на это можно смотреть часами. Но у нас не так много времени, потому идем дальше. Я забегу немного вперед и расскажу что происходит с медным концентратом.

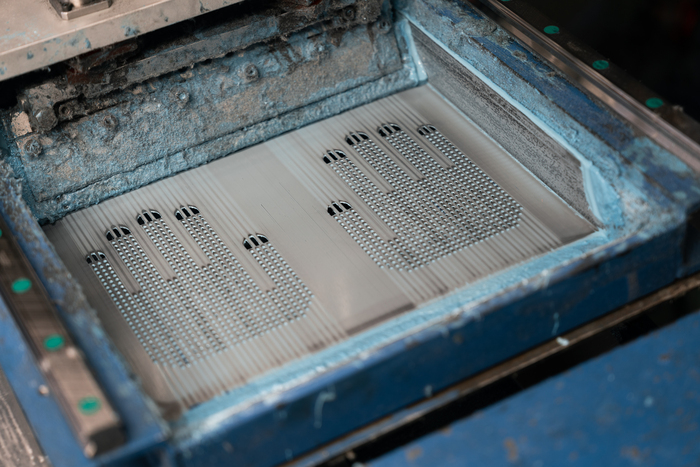

Пенный продукт поступает на операцию сгущения медного концентрата, после чего подается на фильтрацию в пресс-фильтры. Фабрика производит чуть больше 900 тонн такого продукта в сутки.

Листайте карусель фото.

На этом месте лимит фото для одного поста закончен, продолжение - Как добывают золото, медь и железо на Быстринском гоке. Часть 2

Поддержать познавательные репортажи в "Как это сделано":

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!