TECHNO BROTHER

Каскадное питание электролизера для получения гремучего газа

Речь идет об аппарате для разложения воды на кислородно-водородую смесь (гремучий газ) из щелочного раствора. Прибор предполагается применять в домашней мастерской для подмешивания гремучего газа к воздушному дутью газовых горелок с целью повышения температуры факела и для питания чистым гремучим газом специальных мини-горелок.

Электролизер - классического типа с питанием постоянным током без каких либо фантастических параметров. Такой прибор сколько ни будь существенной производительности весьма прожорлив электрически. БП такого электролизера – один из важных и дорогостоящих элементов. Стоит заметить – конструирование домашнее, в отличии от заводского КБ, чаще всего идет от материалов и элементов удавшихся достать и от подходящего БП имеющегося в распоряжении мастера, обычно и исходит расчет – количество пластин и их коммутация [1]. От мощности этого БП зависит производительность электролизера и изменить ее после изготовления прибора нельзя без дорогостоящей замены всего БП.

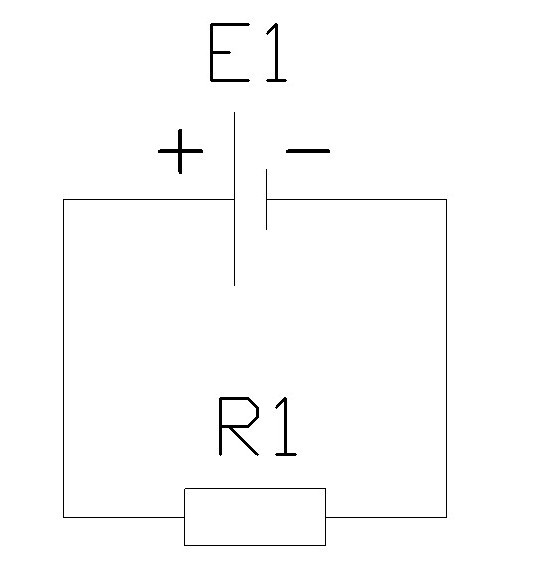

Главная часть электролизера – реактор, состоит из ряда пластин-электродов соприкасающихся с электролитом или погруженных в него. Здесь и далее, рассматривается «пластинчатая» конструкция электролизера без разделения газов на кислород-водород. Такая конструкция емкость с электролитом образует между стянутым пакетом пластин-электродов с герметизирующими резиновыми прокладками-изоляторами между ними (Рис. 1) [2].

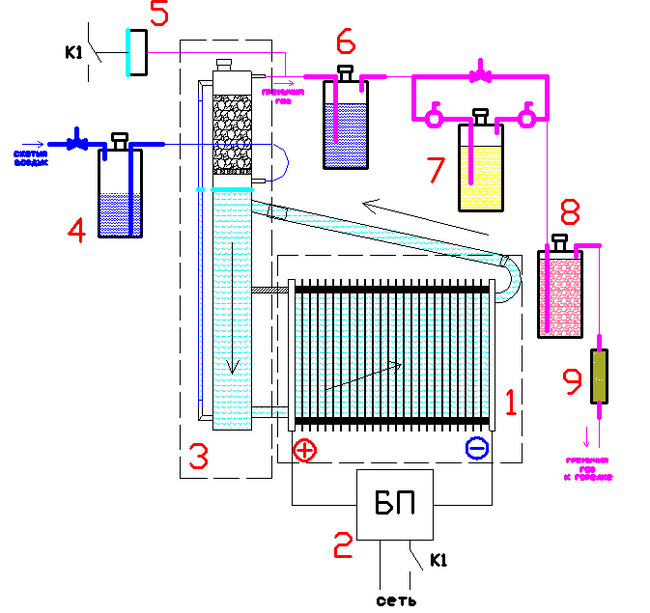

Рис.1. Эскиз устройства стационарного электролизера Ю. Н. Бондаренко для мастерской по изготовлению газоразрядных ламп специального назначения [2].

Мощный БП, низкочастотный или импульсный на соответствующее напряжение (кол-во ячеек * 1,8…2,4 В) и ток не менее 10 А (исходя из эмпирических 22 Вт на одну пару электродов – далее «ячейку») подключается к крайним, замыкающим толстостенным пластинам. Остальные промежуточные электроды поляризуются соответственным образом при протекание тока через электролит.

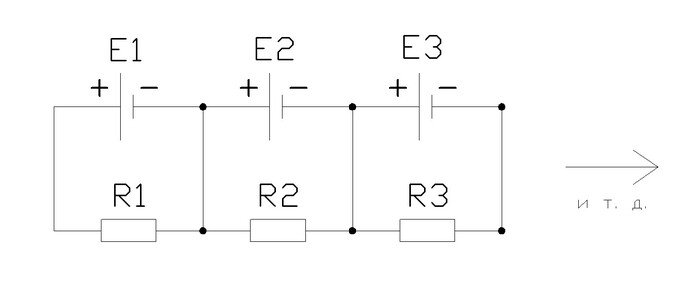

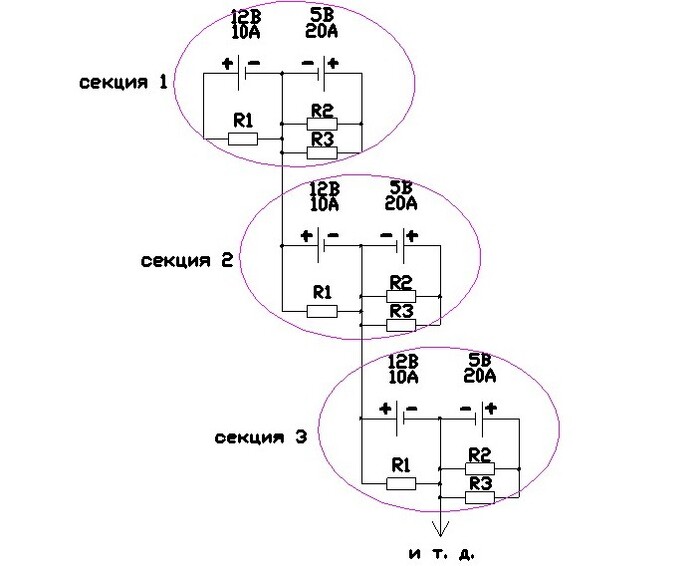

Идея каскадного построения БП электролизера состоит в применении ряда значительно менее мощных, последовательно включенных БП, питающих, каждый свою часть пластин реактора. Эквивалентная схема обычного включения – одного общего БП и каскадного - нескольких маломощных, приведена на Рис. 3, 4.

Предлагаю в качестве каскадного питания электролизера использовать набор компактных импульсных БП от процессоров ПК. Системные блоки ПК часто модернизируются и источники от морально устаревшей техники – ресурс бросовый, часто достающийся во вполне работоспособном виде. Многие вышедшие из строя блоки можно починить обладая даже сравнительно невысокой квалификацией. Облегчают ремонт и широко доступная литература по устройству и принципу работы узлов БП ПК и пошаговые руководства вкупе с описанием характерных неисправностей.

Импульсные БП ПК (далее ИПБ) имеют набор стандартных напряжений и стандартный же диапазон «габаритной» мощности – чаще всего попадаются блоки «заявленной» мощностью 200…500 Вт. Сильноточные напряжения – «+5 В», «+12 В».

Известен ряд доработок разной степени сложности позволяющих изменять выходные напряжения ИБП. Здесь, предлагаю иметь дело с недоработанными, штатными ИБП – это снизит трудоемкость изготовления БП электролизера, сделает отдельные ячейки (ИБП) универсальными, легко заменяемыми. Кроме прочего, оставшиеся незадействованными напряжения позволят загрузить ИБП только частично, что повысит его надежность и долговечность.

Удобнее всего подобрать ИБП с током не менее 10 А в канале +12 В, при этом в канале +5 В обычно допустимый ток min в 2 раза выше – здесь ячейки можно включить параллельно. Опять же удобнее современные ИБП формата АТХ с дежурным питанием (в толстом жгуте к материнской плате есть зеленый провод – линия «РS-ON») это позволит упростить и удешевить автоматику электролизера.

Мы уже договорились одну пару пластин с изолятором между ними называть ячейкой. Тогда «секцией» будет именоваться часть электродов запитанная от одного ИБП.

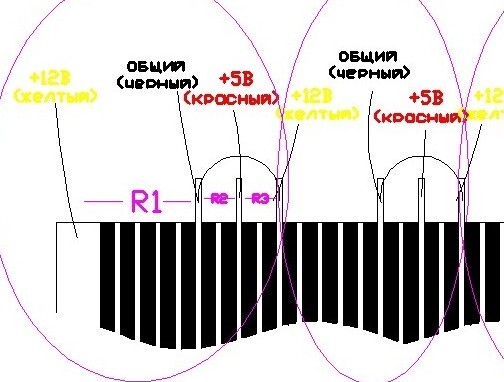

Рис. 5. Эскиз подключения электродов реактора электролизера при каскадном питании от ИБП ПК. Обозначенные цвета проводов соответствуют стандартной цветовой маркировке.

Глядя на Рис. 5 и 6, внимательный читатель даже поверхностно знакомый с конструкцией помянутых модулей питания непременно заметит, что общие провода каждого блока автоматически соединяются через заземляющий контакт в трехконтактной сетевой розетке и конструкционно - через металлический корпус. При этом в каждом ИБП начиная со второго, линия +12 В замыкается накоротко.

Этот досадный недостаток можно нейтрализовать несколькими способами, простейший из которых – включать ИБП в сетевую розетку без заземления и надежно изолировать жестяные корпуса отдельных блоков друг от друга.

Литература.

Стационарный электролизер для домашней мастерской. Авторский конспект.

Бондаренко Ю.Н. Изготовление газоразрядных источников света для лабораторных целей и многое другое.

Корж В.Н., Дыхно С.Л. – Обработка металлов водородно-кислородным пламенем. Киев, «Техника», 1985 г.

Babay Mazay, ноябрь, 2021 г.

Точение без токарного станка. Изготовление штуцеров на шланг

Не часто, но таки сталкиваюсь с потребностью в токарных работах по металлу и в который раз обнаруживаю, что приличного токаря добыть не так просто. Даже в ближайшем городке, не говоря уже о своей деревне и ближайших селах. Для работ точных – никуда не денешься, придется побегать, но железки не слишком ответственные вполне можно изготовить и без станков, одними ручными инструментами. Задействовав толику терпения и аккуратности, без особенных усилий можно получить детали вполне удовлетворительного качества.

Здесь, речь идет об изготовлении нескольких угловых, ввариваемых электросваркой, штуцеров на шланг небольшого диаметра – уровнемера для емкости с жидкостью. Шланг при этом должен быть прозрачный (полупрозрачный, например, силиконовый).

К делу.

Первым делом определился с размерами моих штуцеров. Это парные железки (верх-низ), их присоединительные размеры должны быть одинаковыми и только. Тем не менее, технологически мне удобнее сверлить отверстия не более 14 мм, отсюда примем диаметр проточки-хвостовика для сваривания - 12 мм. При этом внутренний канал пусть будет Ø5 мм. Не слишком узкий - не будет забиваться вероятным мусором, может чуть не совпадать при сварке частей под углом 45 ̊ и в тоже время оставляющей стенку детали значительной толщины – а это комфортная сварка и место для возможной несоосности.

Итак. Заготовкой выбрал стальной пруток из стандартного магазинного проката. Наждачной бумагой снял легкую ржавчину, мелком разметил куски, нарезал заготовки (Фото 2), притупил на точиле острые края.

На глаз, прицелился поточнее и поставил отметину в центре каждого торца железки спиртовым фломастером, после, тюкнул туда же керном (Фото 3).

Сверление канала.

Классическая слесарная задача - «сверление оси». Выполняется элементарной сменой привычной схемы сверления – при вращении детали и неподвижном сверле, оно, как ни странно, самостоятельно центрируется, например, таким образом устроено сверление в любом металотокарном станке.

Здесь, для вращения детали применил настольный сверлильный станок, но приспособить можно то, что есть под рукой вращающегося – электродрель, перфоратор, шуруповерт, токарный станок по дереву, электроточило и т. п. Свою вертикальную сверлилку положил на бок, в штатный патрон заготовка впритык, но влезла, что очень облегчило дело. Сверло зажал в аналогичном свободном сверлильном трехкулачковом патроне. Во время сверления удерживал его рукой (Фото 4, 5).

Первый проход сделал сверлом Ø3 мм, сверлил с одной и с другой стороны, посередине, таки встретились. Второй проход сделал аналогично, сверлом Ø5 мм. Получилось чудо как хорошо.

Точение без токарного станка.

Сделал вращающимся зачистным (толстым) абразивным диском маленькой (круг Ø125 мм) УШМ. По вращающейся в сверлильном станке (~3000 об/мин) детали (Фото 8).

Абразивный диск конечно грубоват для такого рода работ. Поверхность после него можно выровнять и загладить напильником (по вращающейся детали) и наждачной бумагой любой разумной крупностью (постепенно уменьшая её -увеличивая номер). Таким образом диаметр можно подогнать довольно точно, например, для нарезания резьбы.

Угловой из прямого.

Деталь (Фото 10) – уже готовый прямой штуцер. Для уровнемера нужны штуцеры угловые. Проще и аккуратнее всего такой изгиб удается разрезанием на части и сваркой под нужным углом. Деталь намеренно толстостенная, никаких сложностей быть не должно даже у такого малоопытного сварщика как я.

Зафиксировав детали нужным образом в слесарных тисках (Фото 13), прихватил их в нескольких точках сваркой, а после, постепенно переворачивая, тщательно проварил герметичный шов. Электроды УОНИ Ø2,5 мм, постоянный ток прямой полярности – чуть больше 90 А.

Сваренную деталь после полного остывания, таким же образом – зажав в тисках и постепенно ее переворачивая, зачистил толстым абразивным диском УШМ.

Установка нижнего штуцера на место службы (Фото 16) – прилегающие края на точиле разделаны под сварку, хвостовик вставлен в отверстие, весь штуцер туго притянут стальной отожженной проволокой и точно ориентирован.

Babay Mazay, ноябрь, 2021 г.

Электролизер для домашней мастерской. Часть 2. Реактор

Стационарный электролизер для домашней мастерской – небольшой мощности, блочного типа – из отдельно стоящих частей-аппаратов. Общие положения касающиеся прибора мы уже обсудили, здесь, отчет об изготовлении главного и важнейшего модуля – реактора, где и происходит разложение воды на составляющие её элементы – газы. От конструкции реактора, числа входящих в него ячеек-электродов, материалов и компоновки во многом зависят главные характеристики электролизера в целом – производительность и количество потраченного на процесс электричества; а так же и надежность аппарата в вероятных аварийных случаях. Напомню – реактор заполнен горячим щелочным раствором значительной концентрации, представляющей опасность при разбрызгивании, в первую очередь для глаз.

Реактор прибора – безбакового типа с пакетом стальных пластин-электродов между которыми зажаты резиновые прокладки. Это межэлектродная электрическая изоляция и герметизация пространства между пластинами. Реактор имеет простейшую конструкцию без разделения получаемых газов – в результате получаем т.н. «гремучий газ» - смесь водорода с кислородом в оптимальном для сжигания, стехиометрическом, соотношении. Наряду с достоинством – простотой, такое построение требует значительных мер по предотвращению проскока пламени внутрь прибора и/или принятия мер по предотвращению аварии.

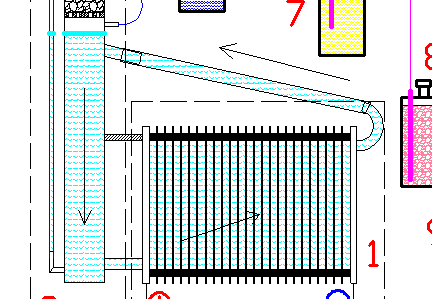

Рис. 2 Эскиз реактора (поз. 1) электролизера с жестко соединенным внешним баком и фильтром-отделителем (поз. 3). Конструкция показана упрощенно, без соблюдения масштаба и конструктивных подробностей. Наклон аппарата нарочитый. Нумерация соответствует [2].

Реактор электролизера (Рис. 2) построен подобно [1] но отличается внутренним объемом полностью заполненным электролитом, что позволяет лучше задействовать полезную площадь электродов и вероятно снизить их коррозию. Кроме того, предпринята попытка обеспечить естественную циркуляцию электролита в реакторе и соседним с ним баком, что должно улучшить вынос пузырьков газа из межэлектродного пространства и снижение газонаполнения электролита. Это уменьшит его сопротивление и общий нагрев, увеличит КПД прибора.

Электрическое питание реактора (на Рис. 2 показано условно) нетрадиционное – от ряда относительно маломощных импульсных источников, работающих каждый на свою группу электродов [3]. Такое построение БП позволяет резко его удешевить за счет применения бросовых компьютерных модулей, хотя можно применить и один источник – импульсный или низкочастотный. Здесь стоит сказать и о способе расчета количества ячеек – пар электродов. В отличии от обычной инженерной практики, в домашней мастерской часто проектируют электролизер обратным способом – не от требуемой производительности, а от имеющегося БП. Пользуясь простыми соотношениями [2] нетрудно подсчитать количество пар электродов и необходимый ток через них и приближенно выяснить получающееся количество газа. При имеющемся слишком сильноточном источнике, ячейки соединяют параллельно [3]. В небольших пределах корректировать рабочий ток можно и концентрацией щелочи в электролите.

Что потребовалось для изготовления.

Набор слесарного инструмента, в том числе и небольшой сварочный инвертор с принадлежностями, УШМ, расходные материалы, мелочи.

Все металлические детали электролизера из «чёрной» Ст45 – стандартный прокат из строительного магазина, резина листовая (пластина) марки ТКМЩ – тепло-кислото-морозо-щелочестойкая, толщиной 5 мм. Другой не было. Электроды – лист 1.5 мм толщиной.

К делу.

Торцевые пластины.

Мне пришлось сделать из имеющегося швеллера шириной 140 мм. Отсюда многие размеры. Вариант – стальной лист толщиной 6-10 мм нужного размера и формы. Последние, обычно зависят от применяемых прокладок (самодельные или готовые) и экономного раскроя железа, словом – по ситуации.

Собрав в кучу материалы для реактора, вычертив и повертев их так и сяк в AutoCad принял размер электрода 140х300 мм. Цифра ключевая для конструкции и невольно отсылает к пчеловодству, где в принятой «системе» главное - размер ульевой рамки. Итак, размер пластины реактора принят. Это и размер резинки-изолятора, и торцевых пластин, и некоторые важные характеристики электролизера. Для точного расчета площади электродов и зависящей от них производительности обращаемся к [4].

Свой кусок швеллера почистил проволочной щеткой, разметил с угольником и слесарной чертилкой, отрезал два одинаковых куска (Фото 3). Замыкающие пластины существенно длиннее ключевых 300 мм – оставлены дополнительные выступы - этакие ножки снизу и выступы для удобного крепления БП сверху.

У железок притупил острые кромки, разметил и просверлил на каждой ряд отверстий – для стягивающих пакет электродов шпилек и стальных патрубков для соединения с соседним баком-фильтром (Рис. 2). Отверстия для патрубков диаметром 3/4" разметил, накернил и просверлил по кругу ряд некрупных отверстий, выпилил надфилем перегородки и доработал напильником.

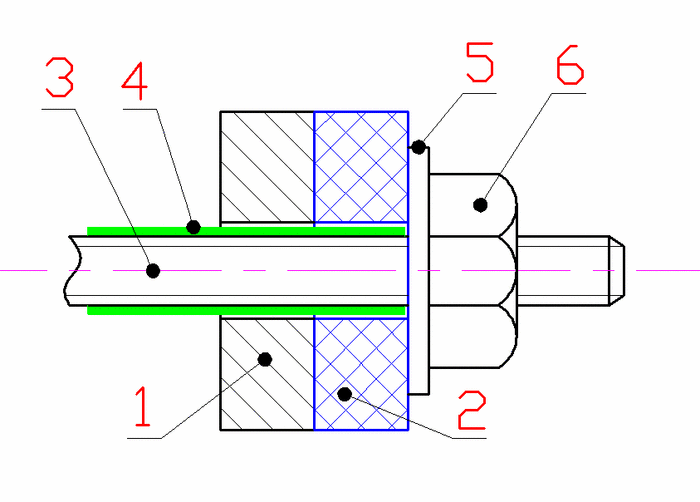

Мои стяжки - шпильки – 8 штук М10. Равномерно распределены по периметру пакета пластин и не должны электрически соединять торцевые пластины. Для этого на одной из торцевых пластин шпильки изолированы от металлических конструкций и крепятся через специальные мощные опоры-изоляторы (Рис. 4).

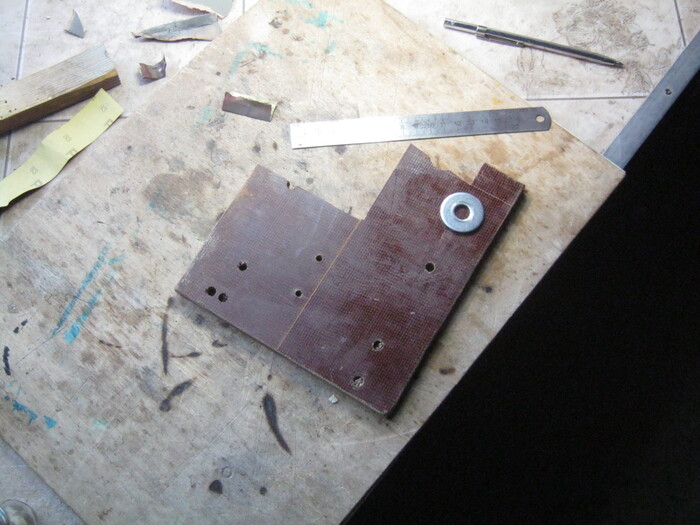

Рис.4 Конструкция опоры-изолятора шпилек, где: 1 – опорная металлическая часть торцевой пластины реактора; 2 – текстолитовая пластина- изолятор; 3 – шпилька М10; 4 – местная изоляция шпильки; 5 – шайба М10 усиленная (кузовная); 6 – гайка М10.

Ко второй торцевой пластине шпильки крепятся непосредственно. Стягивающие пакет электродов с изоляторами шпильки, в отличии от [1] расположены снаружи пластин, что экономит металл, но требует дополнительных мер для удержания резиновых изоляторов при потенциальной аварии. Электрическая изоляция шпилек (Рис. 4, поз. 4) может быть выполнена из шланга или термотрубки. Лучший вариант – обмотать резьбовую шпильку промазанной эпоксидной смолой стеклотканью. Такая изоляция прочна и надежна, а при необходимости удаляется леркой.

Для разметки мест установки внешних креплений шпилек-стяжек, заготовки из швеллера стянул струбцинами (Фото 5) и поработал с рулеткой, угольником и чертилкой.

На условно передней пластине, крепления представляют собой приваренные стандартные «соединительные» гайки калибра М10 (Фото 6).

Фото 6. Места крепления стяжек – 6 шт. из приваренных гаек, два оставшихся – отверстия, сверху и снизу пакета электродов.

Крепления на второй, задней замыкающей пластине реактора изолированные. Для них устроены специальные мощные площадки из квадратиков стальной пластины 6 мм и крупных (М14 ?) соединительных гаек (Фото 7).

Готовые опоры для изоляторов приварил к заднему торцевому швеллеру аналогично передним. Здесь же вварил и сложный выходной патрубок из двух готовых магазинных элементов – «угол 90ͦ из черной трубы Ø3/4" (Фото 22, 23) .

Электроды.

Весь комплект электродов (кроме торцевых пластин) делится на промежуточные - без контактных площадок и с этакими выступающими наружу язычками для удобного подключения клемм БП [3]. При этом язычки на части пластин расположены по разному, что позволяет несколько разнести их в пространстве на готовой конструкции (Фото 22) и удобнее орудовать гаечными ключами при подключении и уменьшить риск замыканий при эксплуатации.

Большой лист железа (Фото 11) разметил и распустил, сначала на полосы, а потом и на отдельные пластины (Фото 12). На точиле притупил острые кромки после «болгарки». Вырезал на больших пластинах языки-контакты, по шаблону разметил и просверлил отверстия на пластинах – для клемм, на язычках и ряды сверху и снизу для циркуляции электролита и выхода гремучего газа (Фото 21).

Межэлектродные резиновые изоляторы-уплотнители.

Вырезаны из нескольких больших кусков листа. Прежде всего разметил резину – шариковой ручкой и рулеткой, нарезал полосы, а из них и отдельные прямоугольники – острым строительным ножом, со смоченным водой лезвием, под линейку (Фото 13).

Фото 13. Вырезание заготовок резиновых изоляторов. Конец лезвия ножа периодически макал в хомячью мисочку с водой на столе.

Для удобного вырезания внутреннего контура изоляторов сделал жестяной шаблон (Фото 14) – разметил подходящий кусок кровельной оцинкованной стали 0,5 мм толщиной, вырезал ножницами по металлу. Внутренний контур выпилил своим любимым инструментом – ювелирным лобзиком с рамкой увеличенной глубины.

Изоляторы торцевых пластин.

Это небольшие квадратики из нетонкого текстолита. Заготовку (Фото 16), разметил линейкой и слесарной чертилкой, распилил на торцевой маятниковой пиле на дольки (Фото 17).

Квадратики-заготовки разметил, на пересечении диагоналей каждую тюкнул керном и просверлил отверстия диаметром 14 мм (Рис. 4, Фото 18).

Фото 18. Сверление текстолитовых заготовок. Чтобы при вероятном закусывании толстого сверла при выходе, не вырвало из рук заготовку – ставил ее в станочные тиски.

У изоляторов притупил кромки, снял фаски. Текстолит всем хорош, но как и все слоистые пластики – гигроскопичен из за своей мелкопористости. Для ответственных электрических применений стоит перекрывать его лаком, не повредит и здесь, тем более, что в моем распоряжении устройство для пропитки с разрежением – готовые изоляторы рыхленько сложил в рабочую емкость, чтобы лак омывал большую часть текстолита, заполнил подогретым разжиженным лаком (яхтный – отечественный, недорогой) (Фото 19), накрыл спецкрышкой и откачал воздух. На сутки поставил прибор в теплое место и периодически отсасывал натекший из текстолита и неплотностей воздух. На следующий день снял разрежение, выловил изоляторы проволочным крючком, дал стечь лаку и нанизал на палочку для просушки в теплом месте (Фото 20).

Сборка реактора.

Здесь, это черновая сборка для примерки сварных соединений к следующему аппарату (Рис. 2), тем не менее, при желании реактор уже можно использовать в работе, озаботившись блоком питания и защитой от проскока пламени (плотная набивка выходного патрубка чрезвычайно тонкой медной проволокой без лаковой изоляции! или водяной затвор) или беспламенным применением гремучего газа. При этом электролитом наполняется только часть реактора [1].

Фото 24. Вид на реактор спереди. Рядом стандартный ИБП РС - один из четырех, составляющих питание электролизера [3]. Для сравнения габаритов.

Продолжение следует.

Литература.

Бондаренко Ю.Н. Лабораторная технология. Изготовление газоразрядных источников света

для лабораторных целей и многое другое.

Электролизер для домашней мастерской. Часть 1. Общие положения.

Каскадное питание электролизера.

Корж В.Н., Дыхно С.Л. – Обработка металлов водородно-кислородным пламенем. Киев,

«Техника», 1985 г.

Babay Mazay, январь, 2022 г.

Электролизер для домашней мастерской. Часть 1. Общие положения

Электролизер относительно небольшой мощности, здесь, предназначен для повышения температуры пламени настольных и ручных стеклодувных горелок в домашней мастерской. При этом гремучий газ подмешивается в обычную горючую смесь - пропан-воздушную или пары бензина в воздухе. Сжигание чистого гремучего газа в специальных микрогорелках позволяют получить небольшой высокотемпературный факел для работы с металлами, стеклом, керамикой – разогрев, резка, пайка, сварка. Все это расширяет возможности мастерской, а в стеклодувном смысле – является почти полной заменой баллонного кислорода для работы с тугоплавкими стеклами, что позволит не связываться с неудобным в доставке баллонным кислородом - в удаленную местность и в одиночку.

Электролизер - обычного, классического принципа действия и не претендует на волшебные параметры позволяющие задействовать его для отопления или питания ДВГ автомобиля. КПД прибора меньше 1.0 - энергии на получение горючего газа тратится больше чем получается при его сжигании.

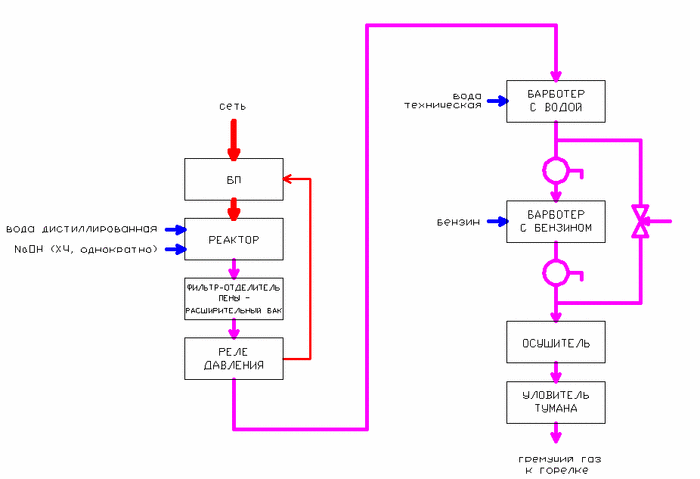

Структура прибора.

Электролизер для получения гремучего газа не является и весьма простым аппаратом превращающим воду в горючее - это сложный прибор требующий расходных материалов (ряд химикатов, электричество), внимания и регулярного обслуживания. Необходимо хорошо представлять процессы происходящие в электролизере, способы и средства для изменения параметров прибора. Кроме самого реактора - емкости с электродами разлагающими воду из электролита, электролизер должен быть снабжен рядом дополнительных аппаратов для очистки и осушения газа, обогащения его углеводородами (важно при сварке), блоком питания с автоматикой поддерживающей рабочий режим и устройствами безопасности (Рис. 2).

Электролизер стационарный, предназначен для многочасовой ежедневной работы и расположен близко к рабочему месту – в конструкции предусмотрены меры повышенной надежности и безопасности. Вместе с тем, прибор не содержит дорогих и дефицитных комплектующих и материалов, блочная конструкция аппарата позволяет гибко изменять конфигурацию аппарата и его мощность (производительность), легко обслуживать и ремонтировать прибор. Недостаток такого построения – большая масса и занимаемый объем аппарата, невозможность удобной транспортировки.

В целом, каждый из отдельных аппаратов прибора (Рис. 2, 3) может быть применен самостоятельно или в ином месте, заменен аналогом или в ряде случаев вовсе опущен. Словом – прибор позволяет задействовать конструкторские навыки, совершенствовать и модернизировать свои части.

Электролизер спроектирован универсальным, при его узкой специализации или пониженных требованиях к гремучему газу, от некоторых аппаратов можно отказаться или упростить их. В простейшей конфигурации может присутствовать только реактор с БП и защитный барботер с водой.

Гремучий газ имеет высокую скорость горения и большую энергию взрыва, обычные меры против «обратного удара», как например, защитные сетки в патрубках или медная «путанка» часто оказываются неэффективными, поэтому все части прибора и системы питания горелки (карбюратор для получения паров бензина) выполнены с избыточной прочностью, выдерживающие подрыв без аварии. Кроме того, в сосудах прибора, по возможности, уменьшен объем свободного пространства занимаемый гремучим газом. Говоря о вероятном взрыве, нелишне напомнить и об опасности разбрызгивания горячей (реактор при работе нагревается) вполне концентрированной щелочи, в первую очередь для глаз. Поэтому части аппарата содержащие электролит, а это сам реактор и расширительный бак-фильтр щелочной пены, физически объединены в одну мощную сварную конструкцию и расположены в мастерской за надежной перегородкой.

Существенно уменьшает вероятность обратных ударов и автоматическое поддержание в электролизере избыточного давления около 0,4 Атм. Теоретически, давление было бы выгодно поддерживать более высоким, при этом снижается газонаполнение электролита, понижается его сопротивление и уменьшаются омические потери и нагрев реактора. Практически же, конструкцию следует рассчитывать как минимум на десятикратное повышение давления в случае подрыва и исходить из соображений прочности.

Электролит.

Электролизер работает на воде. Для повышения ее сопротивления и увеличения КПД прибора в воду добавляют щелочь - NaOH или KOH. Концентрация этих веществ не одинакова, кроме того, едкий натр удобнее в эксплуатации - при потенциальных протечках электролита, высыхая, он осыпается в виде соды, в отличие от КОН который превращается в расплывающийся на воздухе поташ. В приготовленный один раз электролит добавляют только расходующуюся воду. Полностью электролит заменяют раз в несколько лет - для удаления продуктов распада электродов и резинок-изоляторов.

Электролит в реакторе не обновляется годами расходуя только воду - чистую Н2О. Все примеси из воды и щелочи остаются внутри, постепенно сгущаясь до сверхконцентрированных агрессивных растворов которые интенсивно разрушают резину и электроды - вода должна быть хорошо дистиллированной, щелочь - химически чистой. Более того, присутствие в электролите катионов металлов (Pb, Sn, Zn, Fe, Cr, Mo) приводит к их выделению на катоде в виде осадка и резкому увеличению скорости коррозии электродов.

Материаловедение.

В среде горячей щелочи, при протекании значительных токов, распространенные сорта нержавеющей стали разрушаются быстрее обычной конструкционной Ст45 и стоят много дороже. Заграничные энтузиасты рекомендуют редкий и дорогой сорт нержавейки. Заводские электролизеры также строятся из обычной черной стали. Практика показывает, что при интенсивной эксплуатации стойкость таких пластин-электродов вместе с прокладками из обычной неспециальной резины (например, транспортировочные кольца от газовых баллонов [2]) - около 10 лет. Весьма стойкие пластины получаются из чистого никеля (дорого) или при гальваническом никелировании железа.

Все части аппарата соприкасающиеся с электролитом (щелочью) её пеной или туманом, должны быть выполнены из черной стали. Алюминий и медные сплавы в такой среде быстро разрушаются.

Расчет реактора электролизера.

Точные громоздкие расчеты числа и размеров пластин–электродов [1], в практике домашней мастерской можно заменить приближенными но вполне действенными соотношениями. Они таковы:

– мощность рассеиваемую одной парой электродов не желательно принимать выше 22 Вт., при этом потери энергии на нагрев электролита и конструкций реактора умерены даже при длительной работе;

- практическое напряжение на одной паре пластин при котором идет электролиз воды – 1,8…2,4 В;

- для получения одного литра газа в минуту требуется БП с габаритной мощностью 150…200 Вт.; при этом, производительности 3,5 - 4 литра газа в минуту (БП ~750 Вт) достаточно для питания ювелирной микрогорелки;

Устройство прибора.

Рис. 3 Эскиз устройства электролизера. Части-аппараты прибора показаны условно, без соблюдения масштаба и точного конструктивного устройства.

Электролизер состоит из конструктивно отдельных узлов-аппаратов соединенных в единый прибор нетолстыми шлангами и/или электрическими линиями. Это реактор (Рис. 3, поз. 1), питающий его постоянным током блок (Рис. 3, поз. 2), аппарат объединяющий в себе бак для электролита и фильтр-гаситель щелочной пены (Рис.3, поз. 3), аппарат для пополнения реактора расходующейся при работе дистиллированной водой, без сброса давления в системе (Рис. 3, поз. 4), реле давления (Рис. 3, поз. 5), водяной затвор (Рис. 3, поз. 6), барботер для насыщения гремучего газа углеводородами (Рис. 3, поз. 7), осушитель гремучего газа (Рис. 3, поз. 8), фильтр-уловитель щелочного тумана (Рис. 3, поз. 9).

Реалии.

Свой электролизер я строю преимущественно из подножного материала, того, что удалось найти в подсобном хозяйстве и приспособить к делу. Некоторые относительно недорогие и необходимые части все таки придется приобрести. Отсюда ожидаемые невысокие параметры прибора. Главным образом - производительность. Тем не менее, я рассчитываю на получение, значительных размеров, высокотемпературного факела на горелке для любительского занятия стеклодувным делом. Мощность и производительность проектируемого прибора при возможности и необходимости, можно будет увеличить добавлением ячеек с электродами, при этом основные сложные и дорогие части электролизера будут использоваться без изменений. В этом смысле видится перспективным каскадное применение стандартных импульсных источников от системного блока ПК. Каждый такой источник может питать ячейку с комплектом электродов и изоляторов между ними.

Продолжение следует.

Литература

Корж В.Н., Дыхно С.Л. – Обработка металлов водородно-кислородным пламенем. Киев, «Техника», 1985 г.

2. Бондаренко Ю.Н. Лабораторная технология. Изготовление газоразрядных источников света

для лабораторных целей и многое другое.

Babay Mazay, январь, 2022 г.

Amazfit t rex 2 китайская версия

Всем привет, подарили мне давеча смарт часы, а именно: Amazfit T rex 2, но как оказалось в дальнейшим версия у них не глобальная, а для китайских граждан. Подскажите пожалуйста знающие люди как можно снести китайскую версию и поставить на них глобалку, облазил и 4 пда и интернет инфы мало. А в сервис нести не хочется.

Всем за ранее спасибо)

А что тебе построил батя?

Мужик показал сетап, который построил сыну, чтобы тот с детства привыкал к вождению.

![Рис.1. Эскиз устройства стационарного электролизера Ю. Н. Бондаренко для мастерской по изготовлению газоразрядных ламп специального назначения [2].](https://cs13.pikabu.ru/post_img/2023/09/30/6/1696061799114119089.jpg)

![Рис. 2 Эскиз реактора (поз. 1) электролизера с жестко соединенным внешним баком и фильтром-отделителем (поз. 3). Конструкция показана упрощенно, без соблюдения масштаба и конструктивных подробностей. Наклон аппарата нарочитый. Нумерация соответствует [2].](https://cs14.pikabu.ru/post_img/2023/09/30/4/1696052938118347685.png)

![Фото 21. Сборка пакета электродов согласно [3].](https://cs13.pikabu.ru/post_img/2023/09/30/4/1696053422167467568.jpg)

![Фото 24. Вид на реактор спереди. Рядом стандартный ИБП РС - один из четырех, составляющих питание электролизера [3]. Для сравнения габаритов.](https://cs14.pikabu.ru/post_img/2023/09/30/4/1696053471157468303.jpg)