Самодельные радиолампы в домашней мастерской. Почему, зачем, какими средствами?

Эти, сугубо умозрительные, выводы-размышления здесь исключительно как некое «доброе дело» и надеюсь, что они могут стать дополнительным маленьким толчком в нужном направлении для увлеченного техническим творчеством человека.

Почему именно радиолампы? С ними я познакомился в ранние школьные годы. И в натуре – нашлась отцовская коробка с пригоршней, черт знает откуда взявшихся, стержневых лампочек с выводами-проволочками, и в литературе – пара старых потрепанных книг с вдумчивым описанием и рисунками батарейных и сетевых радиоприемников, да и в быту встречались еще ламповые фабричные приборы – дедовская радиола, черно-белый телевизор, где оранжево тлеющие накалы можно было разглядеть через решетку.

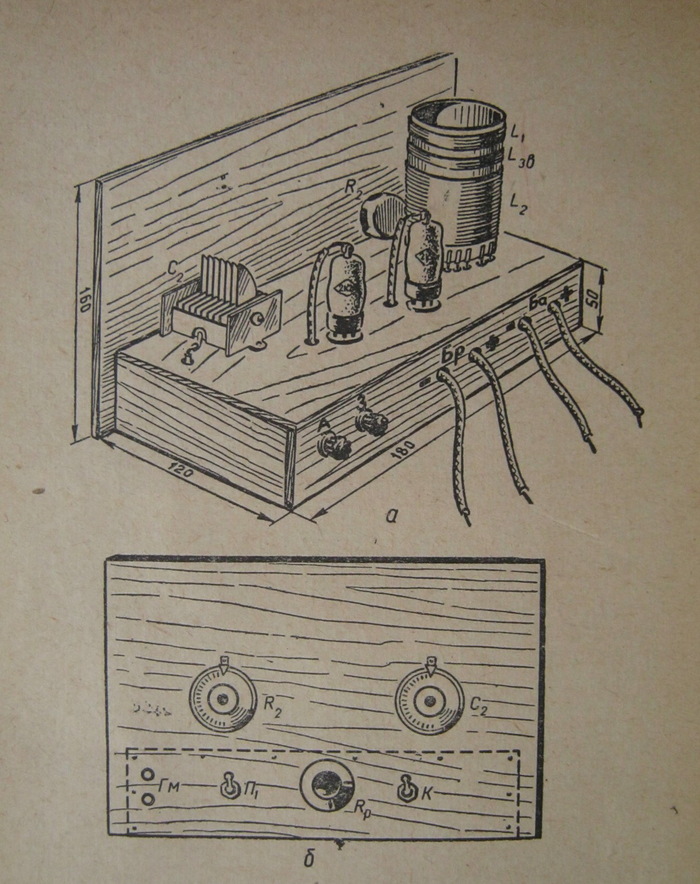

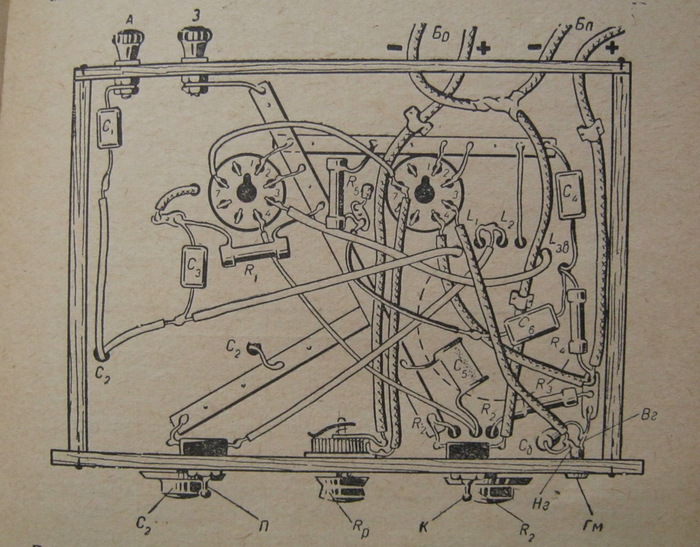

Фото 2. Страница из той самой, чудом сохранившейся после всех моих скитаний, книги – О. Л. Бартновский. «Первые шаги радиолюбителя». Изд. «Советская школа», 1962 г. – двухламповый батарейный радиоприемник.

Впечатляли самодельные конструкции из книжек – все самое интересное, снаружи корпуса, на виду! Ах как мечталось сделать нечто подобное, но были и изрядные опасения прослыть, как минимум, странным и несовременным (ко времени моей активной возни с паяльником, уже во всю применялись микросхемы), а для юношества, это смерти подобно. Уже в 90-х появилось несколько публикаций в журналах об усилителях для музыки, построенных на радиолампах и в таком же конструктиве – красивыми деталями наружу. К сожалению, это энтузиастическое поначалу движение, почти что целиком выродилось в сверхдорогие и/или снобизские околомеломанские понты.

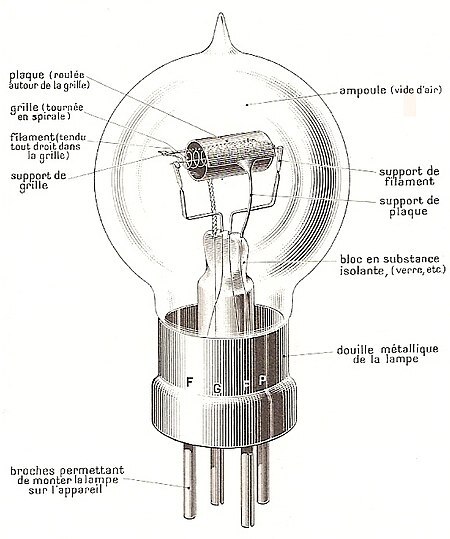

Словом, удалось и с готовыми фабричными радиолампами немного поработать, проникнуться к ним уважением и любовью. Такого бывало наворотишь, что хоть святых выноси! Примечательно, что при этом, всегда и везде, самые выдающиеся конструкторы не могли преодолеть границы стеклянного баллона. Работа только снаружи, как в «горячей» камере. Любое нарушение внутренних элементов – перегоревшее ли соединение, потерявший ли эмиссию катод, межэлектродное замыкание – пытались преодолеть только снаружи, порой, весьма экзотическими и громоздкими способами, но внутрь, за флажки – ни-ни! Строгое табу, ни шагу на эту запретную волшебную территорию.

«Изготовление радиолампы – это же очень сложно!» - в ужасе воскликнут, воздев руки гору. Кто бы спорил – более- менее современное электровакуумное производство – сложный и весьма дорогостоящий процесс. Даже для обыкновенной лампы накаливания он насчитывает десятки операций где фигурируют высокие температуры, редкие и дорогие металлы, опасные реактивы и много-много специфической оснастки. Однако, однако. Вспоминая производство, мы говорим о современной конструкции радиолампы, обязанной быть миниатюрной, экономной, дешевой, долговечной, с высокими электрическими характеристиками, технологичной и повторяемой в массовом производстве. Время изготовления одного экземпляра должно быть минимально. Если мы попытаемся сделать прибор коммерческий, соперничающий с известными современными конструкциями, большую часть требований придется выполнять и познать всю тяжесть сопутствующих им проблем. Если же речь идет о конструкциях лабораторных, для развлечения и исследований, все перечисленное не имеют существенного значения. При этом, при этом, могут быть применены самые простецкие материалы и способы изготовления, в затылок, тоже никто особенно не дышит.

Представив себе такую работу, легко узнать в ней забавы энтузиастов на заре радио, а ознакомившись с их опытом, обнаруживается, что любой школьник сегодня может быть без особенного труда вооружен много лучше тогдашнего профессора – стекло-заготовки, способы и контроль нагрева, доступные материалы, относительно легкодоступный средний и даже высокий вакуум, отжиг, контроль, геттеры… И главное – изрядное количество литературы подробнейше освещающее все тонкости. Погрузившись в этот мир, невольно заражаешься и энтузиазмом предков-мастеров, готовых радиоволны, только что в ручную поштучно не переносить. И чем приходится заниматься - физика, химия, электроника, столярное, слесарное, стеклодувное дело – о-о! …а по ночам, как этакий Леонардо, смотреть в телескоп, сочинять стихи и размышлять о главном.

Горизонтальная компоновка триода оказалась проще и при этом более вибростойкой. Круглая колба досталась, скорее всего, от заимствования оборудования для производства осветительных ламп. Накал прямой, вольфрамовая нить - 0,7 А, 4 В. При типичных 40 В анодного напряжения и нагрузке 25 кОм - ток анода 2 мА, крутизна характеристики – 0,4 мА/В и коэффициент усиления – 10. Советские варианты ТМ были названы Р-5 и П7.

Наконец скажут – «Зачем эта бессмысленная пещерная архаика во время существования нейронных сетей и частных полетов в космос? Регресс и деградация!» Отвечу так – сегодня, особенно отчетливо видно, что счастье или хотя бы удобная и беззаботная жизнь отдельного среднего индивидуума в обществе, от общего прогресса никоим образом не зависит, напротив, чем он от него дальше, тем для него же лучше. Пусть сомневающийся попытается трезво и более-менее честно вспомнить основные события-вехи за последние, хотя бы несколько десятилетий и вспомнить – стало ли его существование легче, увереннее, появилось ли больше времени для интересного досуга, видны ли контуры светлого будущего? Ну то-то. И потом, при всей архаичности работ и результата, есть здесь и место для новых исследований – пленочные электродные системы, новые или комбинированные конструкции ионных вакуумных насосов, да мало ли! Опять же – существует движение и громадные клубы реконструкторов, отстреливающих из луков эльфов по загородным лесам. И никаких вопросов к ним нет – отдыхают люди душой от серых городских будней. Так и здесь.

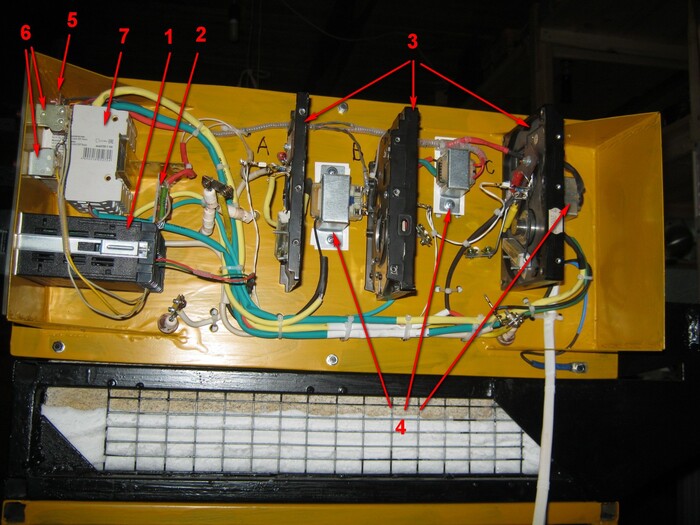

Визуальные примеры для воодушевления. Современники - всем известный французский энтузиаст-коротковолновик и чешский юноша организовавший мини-производство газоразрядных индикаторов, есть и иные известные меньше.

Мой вклад – чуть окультуренный, в интересных местах, машинный перевод нескольких, французских же статей 1920-х годов – любительское изготовление вакуумного триода. Предлагаю полюбопытствовать, проникнуться и устыдиться собственного малодушия.

На фото - вариант с двумя цоколями – в «мягких» лампах с невысоким вакуумом нити накала перегорали довольно быстро. Здесь, в одном баллоне две таких независимых нити. Перегорела одна – перевернул лампу и она отработает еще один срок.

Здесь уместно привести еще одно, внушительное и редкое собрание трудов отечественного, во истину, титана – Михаила Александровича Бонч-Бруевича – человека неординарного, отца русской ламповой промышленности. В бытность, ему тоже доводилось собирать первые свои радиолампы самыми непрезентабельными средствами и буквально проплавлять своим энтузиазмом извечную казенную стоеросовость начальства, что будет почище прочих неурядиц.

P. S. Интересующихся и сочувствующих располагающих литературой (книги, статьи, заметки) 1920-30-х годов касательно изготовления первых радиоламп, прошу поделиться.

Babay Mazay, октябрь, 2022 г.