Тиксотропия флюса: почему флюс может течь с конца или растекаться куда не надо?

Тиксотропия флюса — это свойство, когда материал может сохранять форму, как крем или густая паста, но при этом оставаться жидким в работе. По-простому — это кремообразность. Флюс не растекается сам по себе, но легко начинает течь, когда вы работаете иглой, паяльником или трафаретом.

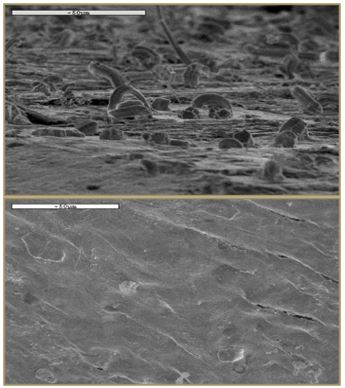

Почему это важно. Если флюс сделать просто очень вязким, без тиксотропии, он будет тянуться нитями, плохо выходить из иглы и мешать нормальному смачиванию. Если же тиксотропии мало — флюс начинает расползаться по плате, уходить за края площадок и создавать риски мостов и загрязнений. Такие флюсы, как MOB-39 или Flux Plus 411, имеют кремообразную структуру: они либо не растекаются вообще, либо делают это минимально и контролируемо.

Это особенно важно при пайке DIP-элементов, где есть лунка или углубление. Когда флюс сохраняет объём, он равномерно расходуется во время пайки — плавится именно туда, где работает жало, а не убегает в стороны. В итоге процесс становится стабильным и предсказуемым.

Если сравнить поведение на практике — Flux Plus, Sigma NC560-V3 и MOB-39 наносятся объёмно, не расползаются и одинаково уверенно работают при пайке паяльником. При температуре около 350 °C флюс не «убегает» от жала, даёт полное смачивание, без мостов и грязи. Именно поэтому эти флюсы можно считать универсальными: они подходят и для BGA, и для ручной пайки, при этом имеют высокое электрическое сопротивление остатков.