Новый тяжелый отечественный грузовик БАЗ. Рассматриваем в подробностях (фото+видео)

Ну вот и дождались, когда Брянский Автомобильный Завод (БАЗ) решил взяться за конверсию и порадовать россиян новым тяжелым грузовиком. Если кто не знает, то БАЗ производил внедорожные шасси повышенной проходимости для военной техники начиная с 1958 года. И вот 2024 году был представлен гражданский грузовик БАЗ, который будут собирать на бывшем заводе МАН под Питером. Удалось рассмотреть технику со всех сторон на выставке КомТранс 2024 в декабре на Красной Пресне (Экспоцентр).

Могу с уверенностью сказать, это лучшее, что создал наш автопром за последнее время. Никакого Китая, только российские и белорусские поставщики комплектующих.

Мощный, полноприводный, универсальный грузовик, созданный конструкторами военного концерна Алмаз-Антей. Используя наработки для военных шасси Брянского автомобильного завода, российские инженеры разработали и создали модульный грузовик повышенной проходимости, который оптимально подойдет для работы в различных областях промышленности, строительства, нефте и газодобычи.

Производство грузовиков налажено в Питере, на заводе, где раньше велась сборка, ушедших марок MAN и Scania. Так что и здесь импортозамещение прошло успешно.

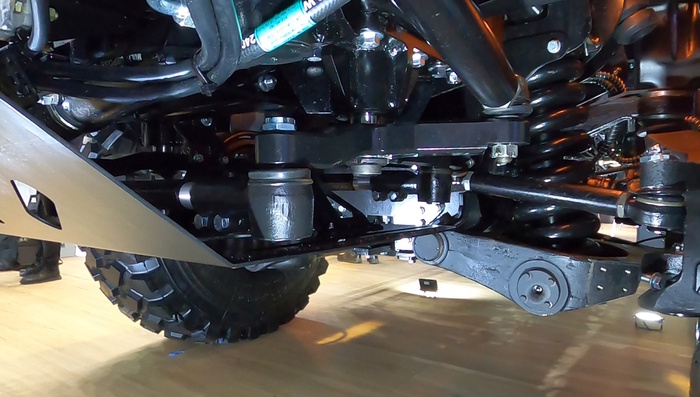

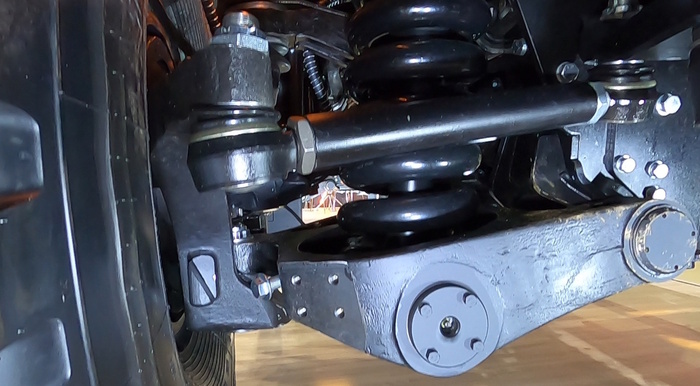

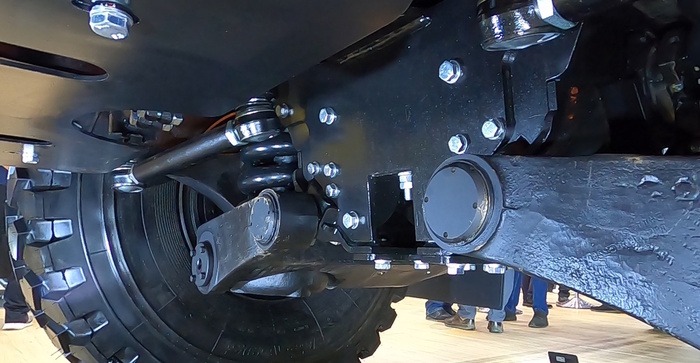

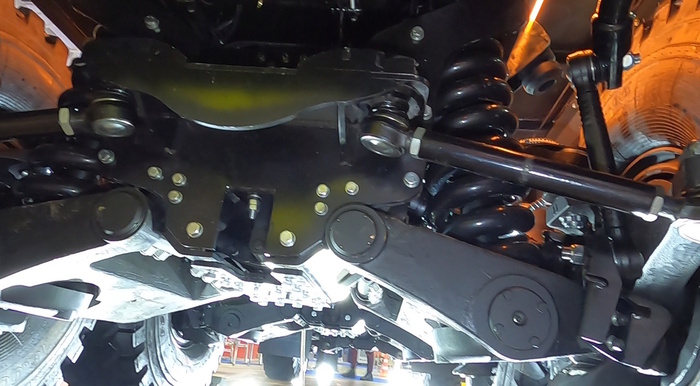

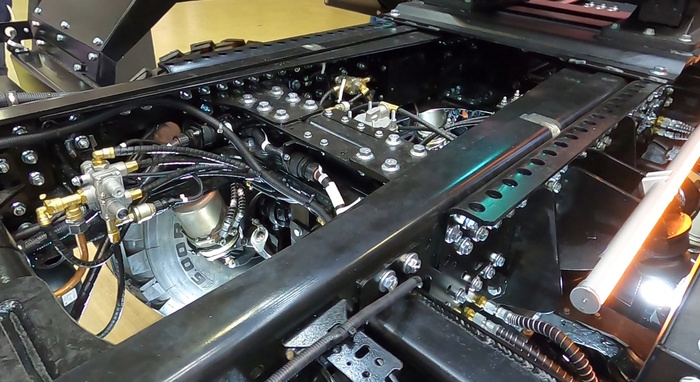

Конструктивно, здесь установлено уникальное полноприводное шасси. Подвеска полностью независимая, рычажная, пружинная, то есть никаких рессор. В основе грузовика, крепкая рама, созданная на белорусском Кузнечном заводе тяжелых штамповок. Лонжероны перфорированные, с шагом перфорации в 50 мм, что дает возможность в широком диапазоне варьировать величину колесной базы. То есть по желанию заказчика можно делать машины разной длины и компоновки.

Грузовик может иметь от 3 до 6 ведущих осей. Каждая ось рассчитана на нагрузку в 12 тонн. Причем передняя ось тоже. Оси грузовика являются унифицированными конструкциями: центральные редукторы переднего и заднего моста одни и те же. Для всех осей одинаковы и бортовые редукторы с планетарной передачей. То есть полное единообразие всех элементов трансмиссии.

Таким образом, при необходимости, можно взять среднюю ось, поставить ее за вторым мостом и получить автомобиль с колесной формулой 8Х8. Если нужен грузовик 4Х4? Достаточно убрать лишние оси и всё будет работать. Сами оси грузовика могут быть взаимозаменяемы, поэтому ремонт можно проводить практически в полевых условиях. По крайней мере, так заявляют разработчики. Хотя конструктивно подвеска, здесь на порядок сложнее, чем у того же КАМАЗ или УРАЛ.

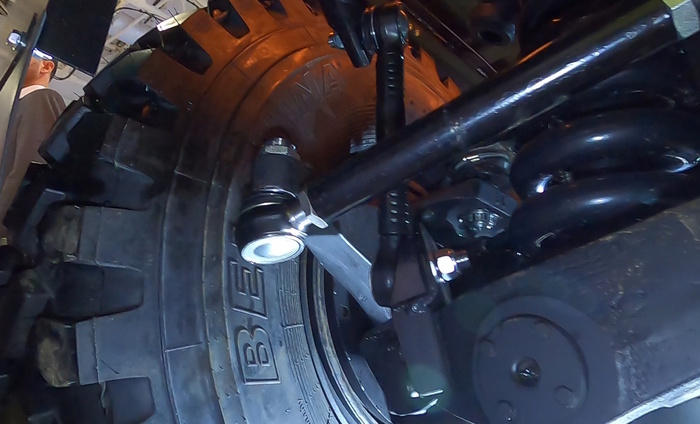

Важно и то, что все оси могут быть управляемыми. Модификации с полноуправляемым шасси идеальны для перемещения грузовика на ограниченном пространстве. Доступен будет, как крабовый ход, так и движение след в след.

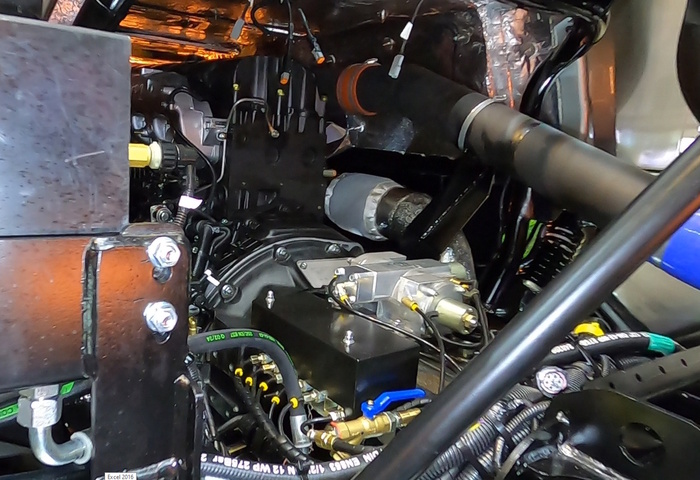

Что касается деталей и комплектующих, из которых собирают новый грузовик БАЗ. Удалось раздобыть некоторую информацию. Например, группа компаний РОСТАР, которая давно производит запчасти для отечественных и иностранных грузовиков, поставляет для этой техники следующий перечень комплектующих: главный цилиндр сцепления, наконечники тяг, опоры силового агрегата, опоры под коробку передач, шаровые опоры, привод переключения коробки передач, гидрозамки, тяги стабилизаторов и другие детали.

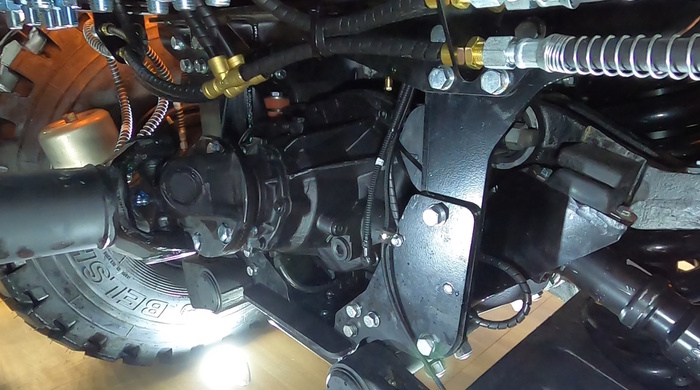

Поставку раздаточных коробок обеспечивает компания «Специальные трансмиссии» из Набережных Челнов, а карданные валы для большегрузов БАЗ изготавливает московская компания «Еврокардан». Кстати, резина здесь опять же белорусского производства. Это видно невооруженным глазом.

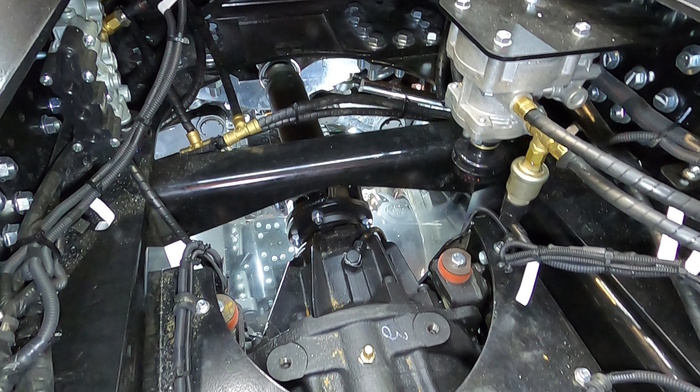

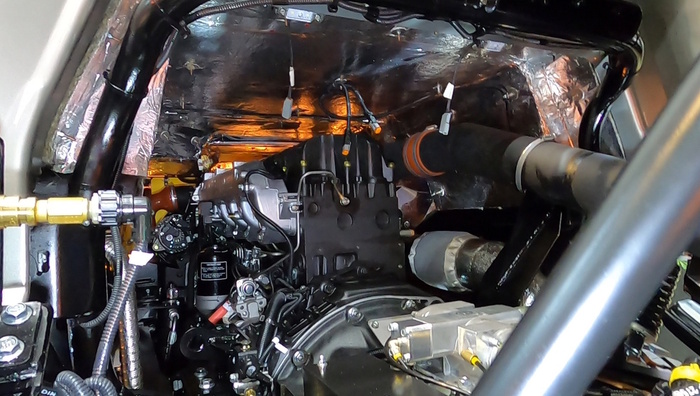

Что касается двигателя, то под кабиной установлен ярославский турбодизель ЯМЗ-653. Это рядный 6-цилиндровый турбодизель рабочим объемом чуть более 11 литров. Мощность составляет всего 367 л.с., однако, крутящий момент имеет очень внушительный показатель в 1800 Нм. Масса двигателя 970 килограмм. Заявленный моторесурс, до капитального ремонта, 1 миллион километров.

Коробка передач для грузовика БАЗ приходит также из Ярославля. С предприятия "Автодизель". Трансмиссия под индексом ЯМЗ-1909 представляет собой механический агрегат с 9-ю передачами. 9-ступенчатая механика идет с двухдиапазонным планетарным демультипликатором, с синхронизаторами на всех передачах, кроме первой передачи и заднего хода.

Особенность этой механики в возможности переваривать до 1900 Нм крутящего момента. В корпусе коробки передач предусмотрены возможности подключения вала отбора мощности. Масса коробки передач составляет 370 килограмм. При проектировании машины пришлось несколько раз передвигать силовой агрегат, чтобы выбрать оптимальное положение.

Если с ходовой частью, двигателем и трансмиссией все понятно. То что с кабиной? Кстати, она здесь тоже необычная и делается по интересной технологии. Все кабины грузовиков БАЗ собираются на основе стального каркаса и пластиковых панелей.

Стальные каркасы кабин производят непосредственно на бывшем заводе МАН и обшивают пластиком, который поставляют сторонние производители. Высококачественные пластмассовые панели завод получает от челябинского предприятия «Урал-Полимер» и из Минска, с завода «Универсальная мобильность».

Кабины будут представлены в пяти вариантах, в зависимости от типа надстройки и назначения автомобиля. Базовая кабина в стандартном исполнении, без спального места. Три других варианта кабин — с низкой, средней или высокой крышей отличаются по длине, располагая одним или двумя спальными местами.

Центральная часть панели приборов развернута в сторону водителя. На небольшой жидкокристаллический дисплей, выводятся основные параметры (пробег, расход топлива и прочие данные), а также ошибки, диагностируемые электронными блоками. Предусмотрен климат-контроль и USB-разъемы для питания дополнительных приборов, которые нужны водителю в работе и на отдыхе.

Сиденья предлагаются двух типов: с выделенным или интегрированным подголовником. Первый тип относится к более дешевой комплектации и отлично подойдет для поездок с небольшим плечом.

При этом оба варианта, как водительского, так и пассажирского сидений, регулируемые, с пневматическим подрессориванием и электроподогревом. Сама кабина БАЗ снабжена двумя цилиндрами подъема, что исключает ее перекос. Вся оптика на серийных грузовиках будет только светодиодной.

Смотрится все основательно и солидно. Мне техника очень понравилась. Не знаю, как она будет в эксплуатации, но выглядит вполне добротно. Уже известен, примерный объем, выпуска новых отечественных грузовиков БАЗ. Проектная мощность бывшего завода МАН, который теперь называется "Романов", около 2000 тысяч грузовиков в год.

Как думаете, есть ли перспективы у данного грузовика? Пишите комментарии, обсудим.

Оригинал статьи